Реферат: Сборка и контроль качества объективов со свинчивающимися оправами и двухлинзовых крупногабаритных объективов

1. Расточка оправы второго компонента объектива под линзы 3 и 4.

Для расточки оправу компонента фиксируют с помощью резьбы СПМ 72 X 1,5 и базируют на поверхность с ![]() 74С3 и торец Е в.специальной технологической оправке, окончательно обработанной на данном токарном станке.

74С3 и торец Е в.специальной технологической оправке, окончательно обработанной на данном токарном станке.

Растачивают оправу под линзу 4, затем в нее вставляют оправу линзы 3 и растачивают под эту линзу. Диаметры оправ растачивают по диаметрам линз, записанным в паспорте на комплект линз, с указанным в сборочном чертеже зазором. Зазор вычисляют исходя из допустимой децентрировки линзы и температурного изменения диаметра оправы в условиях эксплуатации, которое не должно привести к деформации линзы.

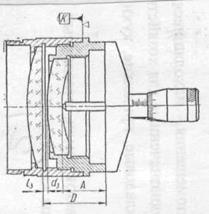

Рис.4. Измерение расстояния до линзы микрометрическим глубиномером.

Диаметры оправ измеряют микрометрическим нутромером с точностью до 0,01 мм.

Глубину расточки под линзы задают в сборочном чертеже с учетом последующей подрезки торца К оправы линзы 4 для выполнения воздушного промежутка ![]() =0,48 ± 0,1 мм.

=0,48 ± 0,1 мм.

Воздушный промежуток измеряют после расточки диаметров под линзы и определения микрометрическим глубиномером размеров А и D (рис. 4) при вложенных в оправы линзах.

Воздушный промежуток ![]() = D-А-

= D-А-![]() , где

, где ![]() - фактическая толщина линзы 3 (см. рис.3).

- фактическая толщина линзы 3 (см. рис.3).

В результате этого вычисления определяют величину подрезки торца К, которая обеспечивает получение требуемого промежутка ![]() .

.

2. Обработка оправы первого компонента. В технологической оправке на станке устанавливают оправу первого компонента, фиксируя с помощью технологической резьбы СпМ 38 X 1,5 и базируя на поверхность с ![]() 40

40![]() и торец оправы.

и торец оправы.

После этого обрабатывают поверхность с ![]() 48 и резьбовую поверхность СпМ 46 X 1 (см. рис. 3) по корпусу объектива с минимально возможным зазором (0,01—0,02 мм) по

48 и резьбовую поверхность СпМ 46 X 1 (см. рис. 3) по корпусу объектива с минимально возможным зазором (0,01—0,02 мм) по ![]() 48. В корпусе объектива указанные поверхности обработаны заранее в механическом цехе. Осуществляют также расточку оправы под линзы 1 и 2 по фактическим диаметрам линз с температурным зазором, величина которого указана в чертеже.

48. В корпусе объектива указанные поверхности обработаны заранее в механическом цехе. Осуществляют также расточку оправы под линзы 1 и 2 по фактическим диаметрам линз с температурным зазором, величина которого указана в чертеже.

Первый воздушный промежуток ![]() получают за счет подбора толщины межлинзового кольца. Кольца малой толщины изготовляют на токарном станке и отрезают сразу необходимой толщины. При этом разнотолщинность кольца не превышает 0,01 мм.

получают за счет подбора толщины межлинзового кольца. Кольца малой толщины изготовляют на токарном станке и отрезают сразу необходимой толщины. При этом разнотолщинность кольца не превышает 0,01 мм.

3. На обработанную оправу первого компонента (не снимая ее со станка) навертывают корпус объектива и обрабатывают его посадочные места для второго компонента - резьбовую поверхность СпМ 58 X 1, поверхность с ![]() 60 и торец посадочного фланца (

60 и торец посадочного фланца (![]() 200Д). Указанные поверхности обрабатывают по фактическим размерам сопрягаемых поверхностей оправы второго компонента (заранее изготовленной);

200Д). Указанные поверхности обрабатывают по фактическим размерам сопрягаемых поверхностей оправы второго компонента (заранее изготовленной); ![]() 60 протачивают по оправе с зазором не более 0,01-0,02 мм.

60 протачивают по оправе с зазором не более 0,01-0,02 мм.

Средний воздушный промежуток ![]() получают за счет кольца 5 (см. рис. 3). Толщину кольца определяют из 4 равенства

получают за счет кольца 5 (см. рис. 3). Толщину кольца определяют из 4 равенства

![]()

где ![]() — толщина кольца;

— толщина кольца;

А и В — расстояния от линз до опорных торцов оправ компонентов, измеряемые после обработки оправ под линзы;

L - длина корпуса между опорными торцами компонентов.

4. После механической обработки детали объектива маркируют номером комплекта оптики и направляют в отделочный цех.

5. Окончательная сборка объектива.

Отделанные детали объектива перед сборкой промывают бензином и сушат для удаления с них пыли и частиц лака.

Во избежание загрязнений оптических деталей в процессе сборки применяют метод сборки «столбиком».

Подготовленные вычищенные детали устанавливают друг на друга в следующей последовательности:

устанавливают подставку 2 на стол 1;

на подставку кладут зажимное резьбовое кольцо 3 шлицами вниз;

затем устанавливают промежуточное кольцо 4 линзу 5 промежуточное кольцо 6 и линзу 7;

на собранный столбик деталей осторожно надевают оправу 8;

прижимая рукой оправу 8 сверху, перевертывают собранный столбик с подставкой и ставят его на оправу 8;