Реферат: Сборка и контроль направляющих

1. Собираемые детали 1, 2, 3 (рис. 4, а) зачищают после механической обработки.

2. Устанавливают деталь 2 в деталь 1, при этом деталь 2 прижимают с помощью планки 3 к трущимся плоскостям Б детали 1 с обеих сторон и щупом проверяют зазор между деталями 2 и 3 или 1 и 3 (рис. 4, б).

3. При обнаружении зазора подгоняют поверхности А путем шаберения и последующей притирки плоскостей А и Б в деталях 1, 2, 3.

4. После притирки детали 2 и 3, не разбирая, выдвигают из детали 1, все промывают, смазывают, снова вставляют в деталь 1 (рис. 4, б) и проверяют плавность перемещения по направляющей.

Сборку узлов с направляющими прямолинейного движения других видов с трением скольжения и качения ведут приблизительно в такой же последовательности с применением пригоночных работ, которые могут быть сокращены путем рационального выбора допусков и назначения класса чистоты обработки сопрягаемых поверхностей.

Сборка узлов с направляющими вращательного движения с трением скольжения и качения

Технология сборки узлов с направляющими вращательного движения с трением скольжения (рис. 2, а, б, в) предусматривает качественную механическую обработку трущихся поверхностей и включает сборку направляющих 2 с сопрягаемыми деталями 1 путем их совместной притирки и выдерживания нужных зазоров с последующей промывкой и смазкой

Сборку узла с направляющем!, вращательного движения с трением качения (рис. 2, г), осуществляют следующим образом.

1. Комплектуют шарикоподшипники 1 с валом 2 для посадки их на вал с предусмотренным натягом.

Посадку шарикоподшипников на вал выполняют по системе отверстия (отверстие постоянно) за счет поля допуска вала. Допуск па диаметр в 1ла задают по второму классу точности для посадок С, П, Н.

2. Напрессовывают шарикоподшипники на посадочные места (цапфы) вала 2 и запрессовывают наружные кольца подшипников в посадочные гнезда корпуса 3. При этом используют специальные оправки для создания давления на торцы двух колец шарикоподшипника одновременно.

3. Закрепляют левый шарикоподшипник крышкой 4, привернув се винтами.

4. Регулируют узел, обеспечивая легкость хода и выдерживая нужный осевой зазор, компенсирующий линейное расширение металла, за счет подрезки опорного торца крышки 4.

5. Узел чистят и смазывают.

Контроль направляющих

После сборки узлов с направляющими проверяют их качество.

Рис.5. Схема контроля прямолинейности направляющих прямолинейного движения.

В направляющих вращательного движения определяют радиальное и осевое биения. Для этого корпус индикатора закрепляют на неподвижной части узла или прибора. Касаясь чувствительным элементом индикатора проверяемой поверхности вращающейся детали, по шкале индикатора находят величину биений. Для повышения точности измерения применяют более чувствительные измерительные приборы.

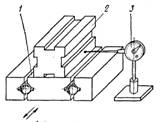

Направляющие прямолинейного движения проверяют по прямолинейности хода в горизонтальной и вертикальной плоскостях. В зависимости от конструкции и размеров узла с направляющей проверку осуществляют несколькими способами. Наибольшее применение нашли два способа контроля: .при помощи лекальной линейки и индикатора; при помощи автоколлимационной зрительной трубы и зеркала. Контроль направляющих при помощи лекальной линейки и индикатора осуществляют следующим образом (рис. gf).

1. Устанавливают лекальную линейку 2 на плоскость перемещающейся детали 1 параллельно ее ходу. При этом лекальную линейку закрепляют мастикой. Чувствительный элемент 3 индикатора приводят в соприкосновение с линейкой.

2. Перемещая деталь 1, устанавливают лекальную линейку параллельно направляющим по одинаковому от счету индикатора в двух крайних точках грани лекальной линейки.

3. Перемещая деталь 1, проверяют прямолинейность ее движения на всем пути перемещения. При этом показание на шкале индикатора должно быть неизменным, в противном случае имеет место непрямолинейность.

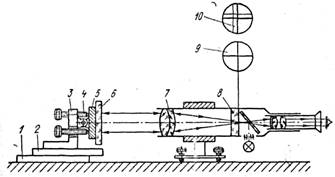

Рис.6. Схема контроля направляющей при помощи автоколлимационной зрительной трубы.

Контроль прямолинейности направляющих автоколлимационным методом осуществляют в следующей последовательности (рис. 6).

1. Устанавливают и закрепляет плоскопараллельное зеркало 6 на угольнике 3, имеющем установочные винты 4 и оправу зеркала 5.

2. Устанавливают угольник 3 на перемещающуюся деталь 2 направляющей 1.

3. Перпендикулярно отражающей плоскости зеркала устанавливают зрительную трубу 7, в фокальной плоскости объектива которой находится сетка 8 с перекрестием и делениями.

4.Наблюдая в окуляр автоколлимационной зрительной трубы, совмещают отраженное от зеркала изображение сетки 8 с самой сеткой, пользуясь установочными винтами 4.

При этом в поле зрения 9 зрительной трубы будут видны совмещенные штрихи перекрестия сетки и автоколлимационного изображения.