Реферат: Соединения деталей и узлов машин

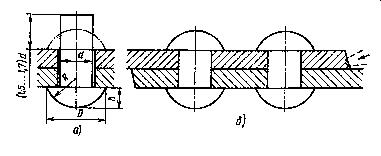

Заклепка (в соответстивии с рисунком 2) представляет собой стержень круглого сечения с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке. Заклепки стягивают соединяемые детали, в результате чего часть или вся внешняя продольная нагрузка на соединения передается силами трения на поверхности стыка.

Рисунок 2 – Заклёпка с полукруглыми головками и простейшее заклёпочное соединение

Заклепочные соединения разделяют на: 1) силовые (иначе называемые прочными соединениями), используемые преимущественно в металлических конструкциях машин, в строительных сооружениях;

2) силовые плотные (иначе называемые плотнопрочными соединениями), используемые в котлах и трубах, работающих под давлением.

Плотность также можно обеспечить с помощью клея.

Преимуществами заклепочных соединений являются стабильность и контролируемость качества. Недостатки - повышенный расход металла и высокая стоимость, неудобные конструктивные формы в связи с необходимостью наложения одного листа на другой или применения специальных накладок. В настоящее время заклепочные соединения в большинстве областей вытеснены сварными и этот процесс продолжается.

Область практического применения заклепочных соединений ограничивается следующими случаями:

1) соединения, в которых нагрев при сварке недопустим из-за опасности отпуска термообработанных деталей или коробления окончательно обработанных точных деталей;

2) соединения несвариваемых материалов;

3) соединения в самолетах, например в пассажирском самолете применяют до 2,5 миллионов заклепок;

4) соединения в автомобилестроении для рам грузовых машин. Заклепки изготовляют из прутков на высадочных автоматах.

Клепку стальными заклепками диаметром до 8?10 мм, а также заклепками из латуни, меди и легких сплавов всех диаметров производят холодным способом, а остальных заклепок - горячим способом.

Материал заклепок должен быть достаточно пластичным для обеспечения возможности формирования головок и однородным с материалом соединяемых деталей во избежание электрохимической коррозии. Стальные заклепки обычно изготовляют из сталей Ст2, Ст3, 09Г2 и др.

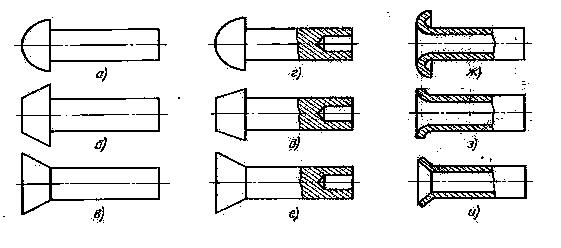

Государственными стандартами предусмотрены следующие виды заклепок.

Заклепки со сплошным стержнем: с полукруглой головкой (ГОСТ 10299-80* и ГОСТ 14797-85, рисунок 3, а ), имеющие основное применение в силовых и плотных швах; с плоской головкой (ГОСТ 14801-85, в соответстивии с рисунком 3, б ), предназначенные для работы в коррозионных средах; с потайной головкой (ГОСТ10300-80*, ГОСТ 14798-85, в соответстивии с рисунком 3, в ), применяемые при недопустимости выступающих частей, в частности в самолетах; с полупотайной головкой для соединения тонких листов.

Заклепки полупустотелые (ГОСТ 12641-80*, ГОСТ 12643-80, г , д, е ) и пустотелые (ГОСТ 12638-80* - ГОСТ 12640-80*, в соответстивии с рисунком 3, ж, з, и ) применяют для соединения тонких листов и неметаллических деталей, не допускающих больших нагрузок.

Рисунок 3 – Стандартные стальные заклёпки

Для увеличения ресурса заклепочных соединений создают радиальный натяг, ресурс при этом увеличивается в 2?4 раза.

Для крепления лопаток некоторых паровых и газовых турбин применяют заклепки, устанавливаемые под развертку и работающие в основном на сдвиг.

Наиболее отработаны конструкции, типаж и технология заклепочных соединений в авиационной промышленности.

Кроме традиционных заклепок применяют:

1) заклепки из стержней с одновременным расклепыванием обеих головок и образованием гарантированного натяга по цилиндрической поверхности;

2) заклепки с потайной головкой и компенсатором - местной выпуклостью на головке, деформируемой приклепке и уплотняющей контакт головки;

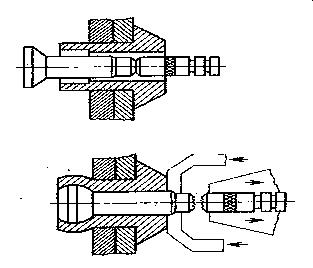

3) заклепки для швов с односторонним подходом и с сердечником, который при осевом перемещении распирает заклепку, образуя замыкающую головку, а потом обрывается и фрезеруется для обеспечения гладкой поверхности;

Рисунок 4 – Стержневые заклёпки для односторонней клёпки