Реферат: Соединения деталей и узлов машин

5) болт-заклепка в виде стержня, устанавливаемого с натягом, и высокой шайбы; при установке болта гайку обжимают на стержне, имеющем в этом месте кольцевые канавки; потом хвостовую часть стержня обрывают;

6) заклепка с большим сопротивлением сдвигу в виде твердой пустотелой заклепки с потайной головкой, притягиваемой винтом.

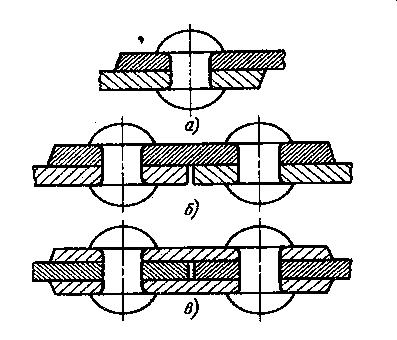

Заклепочные соединения по конструкции разделяют на соединения внахлестку (в соответстивии с рисунком 5, а), соединения с одной накладкой (в соответстивии с рисунком 5, б) и соединения с двумя накладками (в соответстивии с рисунком 5, в).

Рисунок 5 – Основные типы заклёпочных соединений

Заклепочные соединения применяют также для деталей машин общего назначения, например для крепления венцов зубчатых колес к ступицам, лопаток в турбинах, противовесов коленчатых валов, тормозных лент и обкладок, для соединения деталей рам и колес автомобилей и т. д.

При конструировании рекомендуется придерживаться следующих правил:

1) в элементах, работающих на растяжение или сжатие для уменьшения их изгиба, заклепки следует располагать возможно ближе к оси, проходящей через центр массы сечений, или симметрично относительно этой оси;

2) в каждом соединении для устранения возможности относительного поворота соединяемых деталей желательно использовать не менее двух заклепок;

3) заклепки по возможности следует размещать таким образом, чтобы соединяемые элементы ослаблялись меньше и их материал использовался более полно, т. е. следует предпочитать шахматное расположение рядному.

Расчет заклепочных соединений. В соответствии с обычными условиями работы заклепочных соединений основными нагрузками для них являются продольные силы, стремящиеся сдвинуть соединяемые детали одну относительно другой. В плотном и точном соединениях необходимо, чтобы вся внешняя нагрузка во избежание местных сдвигов воспринималась силами трения.

Расчет заклепок в соединении, находящемся под действием продольной нагрузки, сводится по форме к расчету их на срез. Трение в стыке учитывают при выборе допускаемых напряжений среза. При центральном действии нагрузки предполагается равномерное распределение сил между заклепками.

В заклепочном соединении допустимая нагрузка, отнесенная к одной заклепке,

![]()

где d - диаметр стержня заклепки; [τ]ср - условное допускаемое напряжение заклепки на срез; i - число срезов.

При центрально действующей нагрузке F необходимое число заклепок z=F /F1 .

Заклепки на смятие в односрезном или двухсрезном силовом соединении проверяют по формуле

![]()

где s - толщина стенки соединяемых деталей.

Проверка на смятие плотных соединений не нужна, так как в них вся продольная нагрузка воспринимается силами трения в стыке.

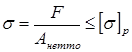

Соединяемые элементы проверяют на прочность в сечениях, ослабленных заклепками:

Допускаемое напряжение для соединений стальных деталей заклепками из сталей Ст2 и Ст3 при расчете по основным нагрузкам: на срез заклепок [τ]ср =140 МПа и на смятие [σ]см =280?320 МПа, на растяжение соединяемых элементов из стали Ст3 [σ]р =160 МПа.

При холодной клепке допускаемые напряжения в заклепках снижают на 30 %.

Для элементов соединений с пробитыми и нерассверленными отверстиями допускаемые напряжения снижают на 30 %.

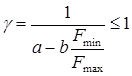

Если соединение работает при редких знакопеременных нагрузках, допускаемые напряжения понижают умножением на коэффициент

где F min и F max - наименьшая и наибольшая по абсолютной величине силы, взятые со своими знаками. Для соединения элементов из низкоуглеродистых сталей а= 1, b =0,3, а для соединений из среднеуглеродистых сталей а = 1,2, b = 0,8.

Потребная площадь элементов, работающих на растяжение под действием силы F ,