Реферат: Стандарты ERP, CSRP и EPRII

Следующим этапом в развитии КИС стало появление с конца 80-х годов систем класса ERP (EnterpriseResourcePlanning - планирование ресурсов предприятия). Эти системы охватывают всю финансово-хозяйственную и производственную деятельность предприятия. К ним предъявляются такие требования как: централизация данных в единой базе, режим работы близкий к реальному времени, сохранение общей модели управления для предприятий любых отраслей, поддержка территориально распределенных структур, работа в широком круге аппаратно-программных платформ и СУБД. Другими важными требованиями к ERP системам являются возможность применения графики, использования CASE-технологий для дальнейшего развития системы, поддержание архитектуры типа "клиент-сервер" и реализации их как открытых систем. При правильном внедрении и эксплуатации таких систем, эффективность бизнес-процессов предприятия повышается, что дает конкурентное преимущество для дальнейшего развития. Однако, занимаясь улучшением внутренней структуры, предприятие не повышает степени эффективности взаимодействия с контрагентами.

Следующий этап развития КИС ориентирован на интеграцию деятельности заказчиков и партнеров предприятия в его внутреннюю систему и называется ERPII (EnterpriseResourceandRelationshipProcessing - обработка данных по ресурсам и взаимоотношениям предприятия). Internet предоставляет возможность предприятию взаимодействовать со всеми его контрагентами в совершенно новой среде, позволяющей контактировать напрямую с потребителем по типу B2C (Business-to-Consumer - "бизнес-клиент") или/и партнерами по бизнесу по типу B2B (Business-to-Business - "бизнес-бизнес").

Для того чтобы ERPII система была применима для электронной коммерции и бизнеса, необходимо создать приложения по управлению связями с заказчиком CRM (CustomerRelationshipManagement - управление взаимоотношениями с клиентом), а также дополнительное программное обеспечение (ПО) промежуточного слоя. Такое ПО назвали EAI (EnterpriseApplicationIntegration - интеграция приложений масштаба предприятия). EAI обеспечивает следующие функции:

* электронная коммерция;

* управления цепочкой поставок;

* услуги доступа к приложениям;

* виртуальные торговые площадки.

ERPII-система, снабженная CRM и EAI-продуктами получила название XRP-система, т.е. расширенная (Extended) ERP-система. С ее помощью можно в реальном режиме времени разделять данные, циркулирующие между различными корпоративными приложениями. По классификации эта система приближается к следующему поколению КИС - системам стандарта CSRP (CustomerSynhronizedResourcePlanning - планирование ресурсов совместно с потребителем). Системы такого класса позволяют интегрировать процессы как внутри одной корпорации, так и за ее пределами.

Таким образом, из выше сказанного можно сделать следующие выводы:

1. Развитие первых прототипов корпоративных информационных систем началось в 1960-е годы.

2. Первым стандартом был MasterPlanningScheduling - управление календарным планированием, предназначенный для составления основного плана производства.

3. С целью оптимального управления производством в середине 60-х годов были сформулированы принципы управления материальными запасами предприятия. Эти принципы легли в основу систем класса MRPMaterialRequirementPlanning - планирования материальных потребностей

4. В конце 1980-х годов произошел следующий этап развития КИС, когда появился стандарт ERP (EnterpriseResourcePlanning - планирование ресурсов предприятия). Эти системы охватывают всю финансово-хозяйственную и производственную деятельность предприятия.

2 ЗАРОЖДЕНИЕ МЕТОДОЛОГИЙ MPSИ MRP

В конце 50-х - начале 60-х годов, в связи с ростом популярности вычислительных систем, возникла идея использовать их возможности для планирования деятельности предприятия, в том числе для планирования производственных процессов. Необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, параллельно с уменьшением эффективности производства, на складах возникает избыток материалов, поступивших в срок или ранее намеченного срока. Кроме того, вследствие нарушения баланса поставок комплектующих, возникают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т.е. фактически невозможно было определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте.

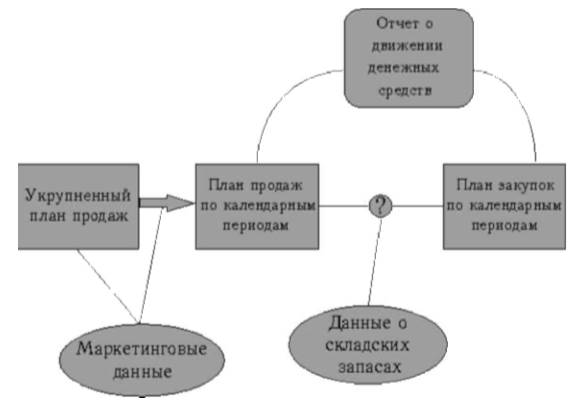

Первым стандартом управления бизнесом был MPS (MasterPlanningScheduling), или объемно-календарное планирование. Идея была проста (рис. 3) - вначале формировался план продаж, т.е. устанавливался объем продаж с разбивкой по календарным периодам. Опираясь на план продаж, формировался план пополнения запасов за счет производства или закупки, и оценивались финансовые результаты по периодам, в качестве которых используются периоды планирования или финансовые периоды.

Рис. 3 Схема работы КИС по стандарту MPS

Пока производство было мелким и простым все было относительно неплохо. Если предприятие быстро развивалось, то возникали проблемы. Первые проблемы начались с логистики. Действительно, сформировать заказ на товар просто, но даже в лучших торговых домах не удается полностью избежать проблем с доставкой и ассортиментом. Одной из наиболее сложных проблем, возникших при формировании заказа, была проблема прогнозирования необходимого объема и срока поставки. Например, чай из Индии не доставляется мгновенно, да и собирают определенные сорта в определенное время, то же с тканями и т.д. Следовательно, нужно было прогнозировать спрос на длительное время вперед, учитывать длительность (а часто и сезон) производства и потребности в складских площадях. При этом объем заказа тоже часто не может быть выражен в произвольных цифрах (вспомните хотя бы - "вагонная норма", "в объеме одного контейнера" или просто - "один корабль"). Это проблемы крупного опта.

Мелкий опт и розница тоже имеют свои особенности. Например, часто просто недопустимо отсутствие в продаже "товаров повседневного спроса", так как это может привести к уходу клиента в соседний магазин (оптовый склад), где ему вполне может понравиться. В результате возникает "страховой запас" (SafetyStock) в размере, например, суточной потребности. Понятие страхового запаса широко используется и в производстве, с целью гарантировать ритмичный производственный процесс, кроме того, оно может быть использовано для обеспечения потребностей замены вышедшей из строя и предъявленной к гарантийному ремонту техники в торговле, и во многих других случаях. Дальнейшее изучение динамики запасов с использованием статистических методов SIC (StatisticalInventoryControl - статистическое управление запасами) приводит к появлению еще двух понятий - "точка заказа" (ReorderPoint), которая определяет уровень складских запасов, при снижении планового запаса ниже которого необходимо сделать или спланировать заказ поставщику, и "уровень пополнения" (MaxStock) запаса товара на складе, то есть то количество товара, выше которого не рекомендуется повышать уровень складского запаса конкретного товара.

Важно подчеркнуть, что данные понятия являются существенно динамическими, так как уже говорилось, что заказ на пополнение нужно производить своевременно, с учетом времени доставки, а объем поставки может не вписываться в плановый уровень пополнения. Динамизм возникает и при учете, например, сезонных изменений основных параметров SIC - очевидно, что страховой запас обширного ассортимента прохладительных напитков летом весьма существенен, а вот зимой отсутствие полного ассортимента вряд ли приведет к заметным неприятностям, кроме наиболее популярных сортов. Опять же, предпраздничная торговля требует установления более высоких уровней точки заказа, чем в обычные периоды. Определение и фиксация подобных колебаний - иногда предмет серьезных статистических исследований. Современные компьютерные системы управления, как правило, имеют встроенные статистические анализаторы, хотя бы простейшего типа, либо автономные внешние подсистемы, позволяющие производить такой анализ.

Еще более серьезные проблемы стали возникать при усложнении производства и возникновении сложных изделий, количество составных частей в которых измерялось тысячами, притом, что сборка производилась на нескольких сборочных конвейерах. В связи с этим возникло понятие "сборка" или "подсборка" - то есть компонента, деталь или просто какая-то часть конечного продукта, подготовленная на вспомогательном сборочном конвейере для инсталляции в готовый продукт на главном конвейере, типичными примерами, которых является двигатель, шасси и кузов в машиностроении, еще одно название - узел. Изделия, производимые в ходе такого рода сборочных операций, стали представляться в виде древовидных конструкций, получивших обобщающее название BOM (BillOfMaterial - спецификация изделия).

В результате описанные выше проблемы управления запасами стали на порядок сложнее. Так как кроме окончательных комплектующих, появились проблемы и со сборками, которые, в свою очередь могли производиться в ходе единого сборочного процесса, на вспомогательных производствах с промежуточным складированием "незавершенки" или "сборок", или на основе субподряда "на стороне", причем одна и та же "сборка" или узел, например двигатель, может как заказываться, так и производиться. При этом требования к точности соблюдения сроков поставки такого рода компонент стали на порядок выше, чем ранее для "простых" комплектующих. В результате возникла методология планирования производств (в основном сборочных или дискретных), которая была призвана решить проблему формирования заказа на комплектующие и узлы, опираясь на потребности обьемно-календарного плана производства. Она получила название MRP (англ. Material Requirement Planning - планирование потребности в материалах).

Реализация системы, работающей по методологии MRP представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства. Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых материалов и комплектующих в любой момент времени в рамках срока планирования, наряду с возможным уменьшением постоянных запасов, а, следовательно, разгрузкой склада. Прежде чем описывать саму структуру MRP, следует ввести краткий глоссарий основных ее понятий:

* Материалами будем называть все сырье и отдельные комплектующие, составляющие конечный продукт. В дальнейшем мы не будем делать различий между понятиями "материал" и "комплектующий".

* MRP-программа - компьютерная программа, работающая по алгоритму, регламентированному MRP-методологией. Как и любая компьютерная программа, обрабатывает файлы данных (входные элементы) и формирует на их основе файлы-результаты.

* Статус материала является основным указателем на текущее состояние материала. Каждый отдельный материал, в каждый момент времени, имеет статус в рамках MRP-системы, который определяет, имеется ли данный материал в наличии на складе, зарезервирован ли он для других целей, присутствует ли в текущих заказах, или заказ на него только планируется. Таким образом, статус материала однозначно описывает степень готовности каждого материала быть пущенным в производственный процесс.

* Страховой запас материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых задержек в его поставках. По сути, в идеальном случае, если механизм поставок полагать безупречным, MRP-методология не постулирует обязательное наличие страхового запаса, и его объемы устанавливаются различными для каждого конкретного случая, в зависимости от сложившейся ситуации с поступлением материалов. Подробней об этом будет рассказано ниже.

* Потребность в материале в компьютерной MRP-программе представляет собой определенную количественную единицу, отображающую возникшую в некоторой момент времени в течение периода планирования необходимость в заказе данного материала. Различают понятия полной потребности в материале, которая отображает то количество, которое требуется пустить в производство, и чистой потребности, при вычислении которой учитывается наличие всех страховых и зарезервированных запасов данного материала. Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности.

Процесс планирования включает в себя функции автоматического создания проектов заказов на закупку и/или внутреннее производство необходимых материалов. Другими словами система MRP оптимизирует время поставки комплектующих, тем самым уменьшая затраты на производство и повышая его эффективность. Основными преимуществами использования подобной системе в производстве являются:

* Гарантия наличия требуемых комплектующих и уменьшение временных задержек в их доставке, и, следовательно, увеличение выпуска готовых изделий без увеличения числа рабочих мест и нагрузок на производственное оборудование.