Реферат: Технология изготовления болтов методом холодной штамповки

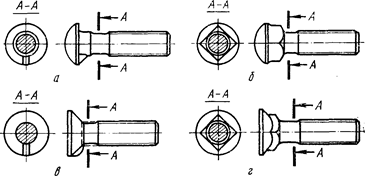

Болты с фасонной головкой в зависимости от вида головки и подголовка предназначаются преимущественно для соединения конструкций из дерева и листового металла. Стандарты на болты с фасонной головкой охватывают болты с диаметром резьбы от 5 до 24 мм длиной от 2 d до 30 d. В зависимости от формы и размера головки и типа подголовка болты изготавливают: с полукруглой головкой и усом (рис. 2,а); с полукруглой головкой и квадратным подголовном (рис. 2,6); с потайной головкой и усом (рис. 2,в); с потайной головкой и квадратным подголовком (рис. 2,г); шинные (с потайной головкой) D=1,7—1,8 d, где D— диаметр головки.

Стандарты на болты с полукруглой головкой включают болты с облегченной головкой .D=1,7—1,8 d, с нормальной головкой D= 2,2—2,3 d и увеличенной головкой (.D=3,0 d). Потайные головки бывают облегченные и нормальные.

Рис. 2. Виды болтов с фасонной головкой

Болты с фасонной головкой изготавливают грубой точности с резьбой крупного шага по ГОСТ 16093—70.

Болты с увеличенным диаметром головки (свыше 2d) применяют преимущественно для крепления деревянных конструкций, так как большая опорная поверхность под головкой уменьшает вероятность смятия древесины. Болты с диаметром головки менее 2 d применяют в основном для соединения конструкций из металла.

Болты закладные, клеммные и стыковые применяют для рельсовых скреплений железнодорожного пути. Клеммные и закладные болты изготовляют одного диаметра резьбы — 22 мм с крупным шагом (преимущественно горячей штамповкой). Стыковые болты изготавливают горячей штамповкой.

МАТЕРИАЛ И КЛАССЫ ПРОЧНОСТИ БОЛТОВ

Механические свойства крепежных изделий с диаметром резьбы до 48 мм и материалы для их производства регламентируются ГОСТ 1759—70.

Для болтов установлены три группы материалов: углеродистые и легированные стали; коррозионно-стойкие, жаропрочные, жаростойкие и теплоустойчивые стали; цветные сплавы.

В основном применяют болты из углеродистых и легированных сталей; болты, изготовленные из материалов второй и третьей группы, применяют в специальных случаях при жестких требованиях к жаропрочности, коррозионной стойкости, габаритам и весу соединений.

Болты изготавливают как из спокойных, так и из кипящих сталей. Учитывая, что кипящие стали более склонны к хладноломкости,

чем стали спокойной выплавки, их применение для крепежных изделий ограничено.

Из углеродистых и легированных сталей в ГОСТ 1759—70 предусмотрено изготовление болтов двенадцати классов прочности, из коррозионно-стойких, жаропрочных и жаростойких сталей шести групп и цветных металлов также шести групп материалов.

Классы прочности охватывают диапазон временного сопротивления от 30 до 160, кгс/мм2 . Под классам прочности понимается комплекс механических свойств, включающий временное сопротивление, предел текучести, относительное удлинение после разрыва, твердость, напряжение от пробной нагрузки, а для ряда классов — ударную вязкость.

Временным сопротивлением о-в называется отношение максимальной нагрузки Рmах, которую выдерживает материал (болт) в момент наступления разрушения, 'к первоначальному поперечному сечению Fo .

Предел текучести От представляет собой наименьшее напряжение, при котором деформация материала происходит без заметного увеличения растягивающей нагрузки Рт .

Предел текучести определяется на специальных образцах. Часто при растяжении образцов действующая нагрузка изменяется вплоть до момента разрушения, при этом пользуются значением условного предела текучести.

Ударная вязкость материала характеризуется полной работой, затраченной на деформацию и разрушение специального призматического образца с односторонним надрезом (выточкой), деленной на площадь сечения в надрезе. Образцы вытачиваются из болтов с удалением резьбы.

Относительное удлинение — это отношение увеличения длины образца после разрыва к его начальной длине.

Класс прочности болтов обозначается двумя числами. Первое число, умноженное на 10, определяет величину минимального временного сопротивления (кгс/мм2 ). Второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению (%), а произведение чисел определяет величину минимального предела текучести (кгс/мм2 ).

Введение классов прочности облегчает выбор и расчет резьбовых соединений, позволяет регламентировать усилия предварительной затяжки, что значительно повышает надежность и долговечность соединении.

Группы материалов обозначаются двузначным числом, первая цифра которого указывает вид материала, а вторая цифра — прочность.

При оформлении заказов на продукцию, а также в различной конструкторской документации болты обозначаются по условной схеме. Условное обозначение болтов включает: наименование детали, исполнение, диаметр резьбы, шаг резьбы, поле допуска резьбы, длину болта, класс прочности или группу, марку стали или сплава, обозначение вида покрытия, толщину покрытия и номер размерного стандарта.

Для упрощения обозначения часто применяемых деталей в условной схеме не указываются крупный шаг резьбы, поле допуска 8g, исполнение 1, марка углеродистой стали и цветного сплава.

Дополнительно в условном обозначении может отмечаться применение спокойной (буквой С) или автоматной (буквой А) сталей.

Например, болт по ГОСТ 7796—70 исполнения 2, имеющий диаметр резьбы 1Й мм с шагом 1,25мм и поле допусков 6 g, при длине 60 мм и классе прочности 5.8 (записывается без точки) с цинковым покрытием (вид покрытия 01) толщиной, 9 мкм обозначается: болт 2М 12Х1,25—6 ХбО.58,019 ГОСТ 7796—70.

ГОСТ 1759—70 рекомендует технологию изготовления болтов в зависимости от их класса прочности.

В производственных условиях болты изготавливаются холодной или горячей штамповкой и точением без термической обработки или с термической обработкой после получения крепежных изделий одним из перечисленных выше способов.