Реферат: Технология конструкции колесо железнодорожное

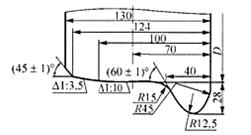

На процессы взаимодействия колес с рельсами и безопасность движения существенное влияние оказывает профиль поверхности катания. Стандартный профиль поверхности обода колеса (рис. 1.1.2) распространяется на колеса для колесных пар тележек, грузовых и пассажирских вагонов локомотивной тяги. Он имеет гребень, служащий для направления движения и предохранения от схода колесной пары. Гребень имеет высоту 28 мм, измеряемую от его вершины до горизонтальной линии, проходящей через точку пересечения круга катания с профилем. Угол наклона наружной грани гребня оказывает влияние на безопасность движения: его увеличение повышает устойчивость колесной пары на рельсах и уменьшает износ.

Рисунок 1.1.2 – профиль поверхности катания колеса

Стандартный профиль (рис. 1.1.2) имеет конусность рабочей части 1:10, которая обеспечивает центрирование колесной пары при ее движении на прямом участке пути и предотвращает образование неравномерного износа по ширине обода колеса, а также улучшает прохождение кривых участков пути. Вместе с тем, конусность 1:10 создает условия для появления извилистого движения, что неблагоприятно влияет на плавность хода вагона.

1.2 Анализ технологичности конструкции детали

1.2.1 Качественная оценка технологичности конструкции детали

Деталь – колесо цельнокатонное.

На колеса цельнокатаные распространяются требования к конструкции и размерам по ГОСТ 9036-88.

Колесо имеет достаточно сложную форму обода и поверхности катания. Посадочная поверхность имеет простую форму. На чертеже большая часть размеров нанесена от одной поверхности, это позволяет совместить конструкторскую и технологическую базу, что в свою очередь повысит точность изготовления колеса.

Допускается обработка наружной поверхности ступицы и боковой поверхности обода с наружной стороны колеса с шероховатостью Rz 80, а также всех поверхностей диска или их частей с шероховатостью Rz40.

Колесо изготавливается из стили марки 2. Химический состав стили регламентирован ГОСТ 10791-2004. Допускается изготовление из стили марки Т по ТУ 0943-209ОП-01124323-2009.

Поверхность колес должна быть без дефектов; плен, закатов, трещин, раскатанных загрязнений. Для устранения дефектов допускается механическая обработка поверхностей по ГОСТ 9036.

До термообработки допускается абразивная зачистка дефектов и неровностей поверхности колес (кроне мест перехода от обода к диску), но выводящая сечение за минимальные размеры. Шероховатость обрабатываемых поверхностей 40 мкм (Ra <: 12,5 мим). После термообработки допускается зачистка местных неровностей боковых поверхностей обода глубиной до 0,3 мм.

Поверхность колес должна быть без окалины и защищена от коррозии. Методы предотвращения или удаления окалины, качество поверхности должны соответствовать требованиям технической документации, согласованной с потребителем.

Ободья колос подвергают упрочняющей термической обработке прерывистой закалкой и отпуском. Температура отпуска колес — не менее 450 0 С.

Сходимость обода колоса при радиальной разрезке после термической обработки должна быть не менее 1 и не более 5 мм. Расходимость не допускается.

Диски колес, изготовленных по ГОСТ 9036, подвергают упрочнению обработкой дробью и защищают от коррозии.

Остальные технические требования по ГОСТ 10791-2004.

1.2.2 Количественная оценка технологичности конструкции детали

Показатель унификации

![]()

Имеются размеры 124 и диаметр 263, 810 которые не входит ни в один из рядов номинальных линейных размеров установленных ГОСТом 6636-69

Показатель материалоемкости

![]()

Масса детали: M д = 357 кг (см. чертеж)

Масса заготовки: согласно ГОСТ 7505-89 паковки стальные штампованные M з = 489 кг для расчета использована САПР КОМПАС-3D V10

Базовое значение k им = 0,62 < 0,73, следовательно, метод получения заготовки и ее конфигурации удовлетворяет требованиям технологичности.

Показатель трудоемкости

Коэффициент точности обработки

Где ni – количество поверхностей обработанных по квалитету А.

| Коэф. | Расчет. знач. | Базовое знач. |

| kу | 0,89 | 0,8 |

| kим | 0,73 | 0,62 |

| kт | 0,062 | 0,64 |

| kш | 0,5 | 1 |

Базовое значение среднего квалитета точности - 14

![]()

Коэффициент шероховатости поверхности

Вывод: Коэффициент унификации и коэф. использования материала выше базовых значений, коэффициент точности и шероховатости ниже базовых значений. Конструкция детали из-за наличия поверхностей, к которым предъявляется различная степень точности, имеет коэффициент шероховатости ниже базового значения. Большая часть поверхностей детали – унифицированные.