Реферат: Технология конструкции колесо железнодорожное

Тип производства определяется комплексной характеристикой технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции.

Тип производства ориентировочно может быть определен по годовому объему выпуска и массе деталей таблица [18].

При массе колеса 357 кг и выпуске 200000 партии следует считать тип производства крупносерийным.

Определим количество деталей в партии:

![]()

N – годовая программа выпуска деталей, шт.

Kз – коэффициент запаса, (число дней, на которое необходимо иметь запас деталей на складе для обеспечения бесперебойной работы сборочного цеха).

F – эффективный годовой фонд времени работы технологического оборудования, используемого для производства детали в днях, F = 253 дня.

1.4 Определение вида исходной заготовки

Вид исходной заготовки устанавливается на основании конструктивных

форм и размеров, материала детали, объема выпуска. При выборе вида исходной заготовки необходимо стремиться к максимальному приближению форм и

размеров ее к параметрам готовой детали.

Деталь – железнодорожное колесо цельнокатаное имеет сложную конструкцию. Для изготовление железнодорожного колеса целесообразно применять неприривно-литую заготовку с последующей обработкой в горячем состоянии на гидравлическом прессе, обкатке на колесопрокатном стане. На основании количественно и качественного анализа, наибольший коэффициент использования материала при получении заготовки методом горячей штамповки и проката.

1.4.1 Описание метода получения заготовки

Наиболее выводным методом получения литой заготовки является непрерывная разливка стали. Который осуществляется на машинах непрерывного литья заготовок (МНЛЗ).

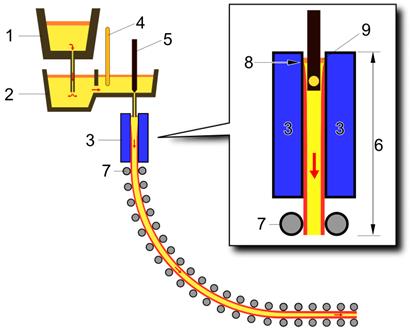

МНЛЗ (рисунок 1.4.1) состоит из сталеразливочного (1) и промежуточного ковшей (2), водоохлаждаемого кристаллизатора (3), системы вторичного охлаждения, устройства для вытягивания (7), оборудования для резки и перемещения слитка.

После выпуска металла из сталеплавильного агрегата, доводки по химическому составу, ковш поднимается литейным краном на поворотный стенд МНЛЗ. Поворотный стенд представляет собой вращающуюся конструкцию с двумя позициями для установки ковшей.

Рисунок 1.4.1 – машина непрерывного литья заготовок

После опустошения ковша в позиции разливки, стенд поворачивается на 180° и уже полный ковш находится в позиции разливки.

После открытия шибера ковша, жидкий металл начинает поступать в промежуточный ковш. Пром. ковш является своего рода буфером между сталь ковшом и кристаллизатором. После открытия шибера пром. ковша (5) металл поступает в кристаллизатор. Кристаллизатор (3) представляет собой водоохлаждаемую конструкцию, которая совершает вертикальные или околовертикальные колебания, для предотвращения застывания металла на стенках кристаллизатора. В зависимости от конструкции МНЛЗ размеры кристаллизатора могут варьироваться. В кристаллизаторе происходит застывание стенок заготовки. Далее, под воздействием тянущих роликов (7) заготовка попадает в зону вторичного охлаждения (дуговой участок ручья), где на металл через форсунки разбрызгивается вода. После выхода металла на прямолинейный участок ручья, происходит отрезание заготовки (газовая резка или ножницы).

Непрерывно литая заготовка разрезается на мерные длины для подковки к штамповке.

Горячая объемная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют неприривно-литую заготовку.

После горячей штамповки заготовку обрабатывают на колесопрокатном стане.

Колесопрокатный стан для обработки давлением заготовки между вращающимися валками с целью получения формы железнодорожного колеса. Технология деформирования заготовки на стане включает следующие операции: выкатка гребня, раскатка обода по диаметру.

Деформирование заготовок производится в следующей последовательности:

- вначале выполняется осадка заготовок гладкими плитами на прессе (рисунок 1.4.2);

- затем производится кантовка осаженной заготовки (рисунок 1.4.3);

- осадка в плавающем кольце и разгонка на прессе для оптимального распределения металла между ободом и ступицей (рисунок 1.4.4);

- формовка заготовки на прессе с формированием ступицы и прилегающей к ней части диска, а также подготовкой обода и прилегающей к нему части диска к прокатке на колесопрокатном стане (рисунок 1.4.4);

|

|

|

|

|

|

| Рисунок 1.4.2 | Рисунок 1.4.3 | Рисунок 1.4.4 | Рисунок 1.4.5 | Рисунок 1.4.6 |

- прокатка на колесопрокатном стане с целью получения обода заданного профиля и раскатки обода по диаметру (рисунок 1.4.5);

- калибровка обода, выгибка диска, прошивка отверстия в ступице и маркировка колес.

ЧАСТЬ 2 ![]()

2.1 Анализ требований точности и шероховатости

Таблица 2.1

| Размер | Ra, мкм | Квалитет | Стадия обработки | Номер операции |

|

| 100-25 | 17-15 | Обтачивание при продольной подаче обдирочное | |

|

|

К-во Просмотров: 418

Бесплатно скачать Реферат: Технология конструкции колесо железнодорожное

|