Реферат: Технология конструкционных материалов 4

К неупрочняемым термообработкой сплавам относятся сплавы АМц, содержащие до 1,5 % Mn, и АМг, содержащие 1…7 % Mg, до 0,8 % Mn, и добавки Ti, V, Be. Эти сплавы обладают высокой пластичностью, хорошо свариваются. Из них изготовляют сварные изделия (трубы, баки и т. п).

Алюминиевые сплавы, упрочняемые термообработкой, получили название дуралюминов. Они содержат 3—5 % Cu и примерно по 1 % Mg, Mn, Fe, Si. Их обозначают буквой Д и цифрой — условным номером сплава (Д1, Д16 и др.). После термообработки эти сплавы обладают прочностью 450—650 МПа, что позволяет применять их для изготовления деталей, работающих при значительных нагрузках.

2. Литейные алюминиевые сплавы содержат повышенное количество Mg, Cu, Si или Zn. Наиболее широкое применение из них получили силумины — сплавы алюминия с 8…14 % кремния. В качестве литейных используют также алюминиево-медные (4—11 % Си), алюминиево-магниевые (8…11 % Mg), алюминиево-цинковые (10…14 % Zn) сплавы. Их обозначают буквами АЛ и условным номером, например АЛ2, АЛ4.

Магний и его сплавы

Магний — серебристо-белый металл с температурой плавления 651 °С и наименьшей среди конструкционных металлов плотностью — 1,74 г/см3 .

В связи с небольшой прочностью σв = 100 МПа, пластичностью (δ = 8 %) и малой коррозионной стойкостью технически чистый магний в качестве конструкционного материала не применяется. В технике используют сплавы магния с Al, Mn, Zn, Zr и другими элементами.

1. Деформируемые магниевые сплавы применяют для изготовления поковок и штамповок. К этой группе сплавов, обозначаемых буквами МА и условным номером (MA1, MA8), относятся сплавы магния, содержащие по 9 % А1, 2,5 % Мn, 1,5 % Zn. Они обладают прочностью в пределах 200-350 МПа.

2. Литейные магниевые сплавы содержат до 10 % А1, 6 % Zn, (МЛ4, МЛ6 и др.). Они обладают хорошей жидкотекучестью и применяются для получения литых кронштейнов, корпусов приборов и других деталей, которые должны обладать небольшой массой. Предел прочности этих сплавов — 200—250 МПа.

Титан и его сплавы

Титан — стального цвета металл с температурой плавления 1665 °С и плотностью 4,5 г/см3 ., обладает прочностью σв = 250 МПа, относительным удлинением δ = 20…30 %, твердостью НВ = 100 … 140, высокой коррозионной стойкостью.

Улучшение механических свойств титана достигается легированием некоторыми элементами: Al, Cr, Mo, Nb, Sn и др. Легирование и термическая обработка позволяют получать сплавы на основе титана с пределом прочности при растяжении до 1300…1600 МПа.

Благодаря малой плотности, высокой прочности и коррозионной стойкости титан и его сплавы находят широкое применение в авиационной технике, судостроении, химической и пищевой промышленности.

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Сущность термической обработки

Свойства металлов и сплавов определяются их внутренним строением — структурой. Одним из эффективных способов, позволяющих изменять в значительной степени структуру металлов и сплавов, является термическая обработка.

Термическая обработка заключается в нагреве металла (изделия) до определенной температуры, выдержке и последующем охлаждении с различной скоростью.

Термической обработке подвергают как черные, так и цветные металлы и их сплавы. Возможность применения термообработки и ее эффективность определяются характером превращений в металле в твердом состоянии.

Виды термической обработки

Различают следующие основные виды термической обработки: отжиг I рода, отжиг II рода, закалку и отпуск.

1. Отжиг I рода не обусловлен фазовыми превращениями, поэтому может быть применен для любых металлов и сплавов. Скорость нагрева и охлаждения для этого вида отжига не имеет принципиального значения.

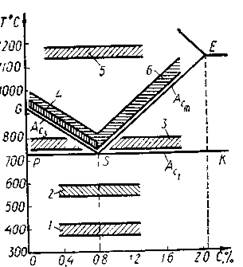

Рис. 12. Температуры нагрева стали при различных видах термообработки.

1 — отжиг для уменьшения напряжения, 2 — рекристаллизационныи отжиг, 3 — неполный отжиг, 4 — полный отжиг, 5 — диффузионный отжиг, 6 — нормализация

Различают следующие разновидности отжига I рода

Диффузионный отжиг устраняет химическую неоднородность в слитках и отливках. Для ускорения диффузионных процессов этот отжиг производится при температуре 0,8—0,9 Тпл сплава

Рекристаллизационный отжиг устраняет наклеп — упрочнение и увеличение хрупкости металла, которые возникают при холодной обработке давлением. Эту операцию производят при температуре 0,2…0,6 Тпл металла

Отжиг для уменьшения остаточных напряжений , возникающих в изделиях при обработке давлением или резанием, в сварных конструкциях, отливках и т. д., осуществляется при температуре несколько ниже температуры рекристаллизации данного металла и применяется с целью предотвращения коробления и стабилизации размеров изделия, снижения склонности его к хрупкому разрушению.

2. Отжиг II рода применяют для сплавов, претерпевающих при нагреве и охлаждении фазовые превращения. Этот вид отжига в основном применяют для стальных изделий.

Отжиг стали подразделяют на полный и неполный; разновидностью отжига стали является нормализация (рис. 12).

3. Закалка , как и отжиг II рода, применяется для сплавов, претерпевающих при нагреве и охлаждении фазовые превращения. Принципиальным отличием между ними является большая скорость охлаждения при закалке, достаточная для предотвращения обратных фазовых превращений в сплаве при охлаждении. Закалке в основном подвергают сплавы железа — стали, чугуны Наряду с ними закаливают и сплавы на основе цветных металлов алюминия, меди, титана, никеля и др.

Углеродистую сталь нагревают для закалки доэвтектоидную до температуры на 30—50 °С выше точки Ас, (линии GS), а заэвтектоидную — на 30—50 0 С выше точки Aс3 (линии SK).

Для обеспечения необходимой скорости охлаждения стали применяют различные охлаждающие среды воду, минеральное масло и др

В результате закалки в стали образуется так называемая мартенситная структура, обладающая наибольшей прочностью и твердостью (НВ ≈ 600), но низкой ударной вязкостью.