Реферат: Технология конструкционных материалов

При получении отливок со свободной параболической поверхностью при вращении формы вокруг вертикальной оси (рис. 3.) расплав из ковша 1 заливают в форму 2, закрепленную на шпинделе 3, приводимом во вращение электродвигателем 4. Расплав 5 под действием центробежных и гравитационных сил распределяется по стенкам формы 2 и затвердевает, после этого вращение формы прекращают и извлекают из нее затвердевшую отливку 6.

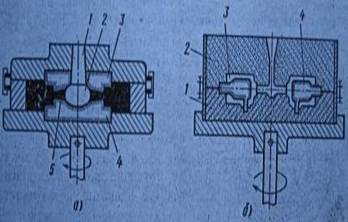

Отливки с внутренней поверхностью сложной конфигурации получают с использованием стержней (рис. 4а.) в формах с вертикальной осью вращения. Так отливают венцы зубчатых колес. Расплав из ковша через заливочное отверстие и стояк 1 поступает в центральную полость 2 формы, выполненную стержнями 3 и 4, а затем через щелевые питатели (под действием центробежных сил) в рабочую полость формы. Технологический выход годного здесь меньше, чем в предыдущем способе. Избыток 5 расплава (сверх массы отливок) в центральной полости 2 формы служит прибылью и питает отливки при затвердевании.

Рис 4. Схема получения фасонных отливок: а - венцов шестеренб - мелких фасонных отливок, 1- стояк, 1- нижняя полуформа, 2- центральная полость формы 2- верхняя полуформа, 3 и 4- стержни 3- рабочая полость формы, 5- прибыль4- стержень

Мелкие фасонные отливки изготовляют по варианту (рис.4б.), в котором применяют, например, песчаную форму. Части формы 1 и 2 устанавливают на центробежный стол и крепят на нем. При необходимости используют стержни 4. Рабочие полости 3 должны располагаться симметрично относительно оси вращения для обеспечения балансировки формы. Расплав заливают через центральный сток, из которого по радиальным каналам он попадает в полости формы. ТВГ при таком способе литья приближается к выходу годного при литье в песчаные формы. При центробежном литье можно использовать песчаные, металлические, оболочковые и объемные керамические, комбинированные формы. Получение отливки с геометрически правильной свободной поверхностью возможно лишь при определенной угловой скорости вращения (определяющей гравитационный коэффициент). При недостаточной скорости вращения свободная поверхность отливки искажается, повышается ее шероховатость, расплав плохо очищается от неметаллических включений, завышенная скорость может приводить к образованию в отливках трещин, усилению механического пригара и ликвационных процессов.

Сущность и особенности этого способа литья, достоинства, недостатки и области его применения

Сущность центробежного литья заключается в том, что заполнение формы расплавом и формирование отливки происходит при вращении формы вокруг горизонтальной, вертикальной, наклонной оси или при сложном вращении формы. Это обеспечивает дополнительное воздействие на расплав и затвердевающую отливку поля центробежных сил. Процесс реализуется на специальных центробежных машинах и столах. Чаще используют два варианта способа, при которых расплав заливается в форму с горизонтальной осью вращения или с вертикальной осью вращения. В первом случае получают отливки - тела вращения малой и большой протяженности, во втором - тела вращения малой протяженности и фасонные отливки.

Преимущества центробежного литья:

-возможность улучшения заполняемости форм расплавом под действием давления, развиваемого центробежными силами; повышение плотности отливок вследствие уменьшения усадочных пор, раковин, газовых, шлаковых и неметаллических включений;

-уменьшение расхода металла и повышение выхода годного благодаря отсутствию литниковой системы при изготовлении отливок типа труб, колец, втулок или уменьшению массы литников при изготовлении фасонных отливок;

-исключение затрат на стержни при изготовлении отливок типа втулок и труб. Наряду с высокой производительностью и простотой процесса центробежный способ литья по сравнению с литьем в стационарные песчано-глинистые и металлические формы обеспечивает более высокое качество отливок, почти устраняет расход металла на прибыли и выпоры, увеличивает выход годного литья на 20...60 %.

Особенности формирования отливки обусловливают и недостатки этого способа литья:

-высокая стоимость форм и оборудования и ограниченность номенклатуры отливок,

-трудности получения отливок из сплавов склонных к ликвации;

-загрязнение свободной поверхности отливок неметаллическими включениями и ликватами; - неточность размеров и необходимость повышенных припусков на обработку свободных по-верхностей отливок, вызванная скоплением неметаллических включений в материале отливки вблизи этой поверхности и отклонениями дозы расплава, заливаемого в форму.

Наивысшие технико-экономические показатели центробежного способа достигаются при получении пустотелых цилиндрических отливок с различными размерами и массой (длиной до нескольких метров и массой до нескольких тонн): труб различного назначения из чугуна, стали, цветных и специальных сплавов; втулок и гильз для стационарных и транспортных дизелей; колец подшипников качения и др. Большое распространение получило центробежное литье для биметаллических изделий, изделий из сплавов с низкой жидкотекучестью и высоким поверхностным натяжением, при необходимости получения тонкостенных отливок со сложной геометрией и микрорельефом поверхности. К ним относятся, например, турбинные диски с лопатками, отливки художественного и ювелирного назначения (серьги, кулоны, перстни и др.). Для таких изделий применяют керамические оболочковые формы по выплавляемым моделям, гипсовые формы, кокили и др. Эффективность достигается при этом вследствие возможности получения отливок без стержней, практически без отходов металла на литники и прибыли; получения высокого

Формы. Для изготовления отливок центробежным способом применяют различные литейные формы: металлические, песчаные, комбинированные (металлические с песчаными стержнями), керамические, оболочковые по выплавляемым моделям и др. Формы могут быть предназначены для изготовления отливок на машинах с горизонтальной и вертикальной осью вращения формы, для длинных или коротких отливок цилиндрической формы, для получения фасонных отливок; конструкция формы зависит также от характера производства (единичное, серийное, массовое).

Литье втулок, колец, венцов из цветных сплавов. Для производства втулок бронзовых, бронзовых вкладышей, подшипников скольжения, единичного крупногабаритного бронзового литья массой до 3-х тонн, венцов бронзовых для редукторов, лифтов, бронзовых венцов червячных передач и венцов из медных сплавов применяют металлические и реже песчаные формы. Втулки бронзовые, небольших и средних размеров из медных сплавов отливают в формы, рабочая поверхность которых покрыта ацетиленовой сажей или графитовой краской. Форму перед заливкой нагревают до температуры 80…400 0C. Частоту вращения изложницы выбирают с учетом зависимостей, приведенных в разделе 5.4. Однако, например, отливки из медных сплавов, склонных к ликвации (высокосвинцовистые бронзы), во избежание ликвации отливают при частоте вращения изложницы менее критической, в режиме намораживания, при интенсивном охлаждении изложницы.

Для получения качественных отливок из медных сплавов важно выдерживать определенную температуру заливки. Небольшие втулки и кольца из цветных сплавов изготовляют на многошпиндельных машинах с вертикальными осями вращения изложниц.

Центробежное литье принадлежит к литейным процессам, основные операции которых выполняются с использованием машин. В зависимости от назначения машины для центробежного литья разделяют на универсальные, предназначенные для изготовления отливок об-щего назначения, труболитейные, предназначенные для изготовления чугунных и стальных труб, в том числе труб большого диаметра, специального назначения, предназначенные для изготовления однотипных отливок в массовом производств (гильзы двигателей внутреннего сгорания, биметаллические отливки и т. д.), а также валков прокатных станов и бумагоделательных машин. К последнему типу можно отнести и многошпиндельные машины для изготовления мелких отливок из цветных сплавов.

В зависимости от расположения в пространстве оси вращения изложницы различают машины с горизонтальной, вертикальной и наклонной осью вращения. В зависимости от конструктивного исполнения различают шпиндельные, роликовые машины и центробежные столы.

Сущность процессов упругой и пластической деформации с точки зрения кристаллического строения металлов

Деформация - изменение формы и размеров твердого тела под воздействием приложенных к нему нагрузок. Различают деформацию упругую (обратимую) и пластическую (необратимую). К деформациям относятся такие явления, как сдвиг, сжатие, растяжение, изгиб и кручение.

Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Упругой деформацией называют такую, которая исчезает после снятия нагрузок, т.е. тело восстанавливает свою первоначальную форму. Пластическая деформация остается после снятия внешней нагрузке, (тело не восстанавливает первоначальную форму и размеры).

Пластическая деформация сопровождается смещением одной части кристалла относительно другой на расстояние, значительно превышающие расстояния между атомами в кристаллической решетке металлов и сплавов.

Способность металлов и сплавов к пластической деформации имеет важное практическое значение, т.к. все процессы обработки металлов давлением основаны на пластическом деформировании заготовок.

Величина пластической деформации не безгранична, при определенных ее значениях может начинаться разрушение металла.

При пластической деформации изменяется не только форма, но и свойства деформируемого металла. В реальном поликристаллическом металле происходит изменение форм зерен (кристаллитов) дробление отдельных зерен, а также ориентация их определенных кристаллографических осей в направлении течения металла. Преимущественная ориентация зерен называется текстурой. Текстура металлов обусловливает анизотропию их механических, магнитных и электрических свойств. В общем случае анизотропия свойств металла отрицательно сказывается при дальнейшей его обработки и эксплуатации изделий. В некоторых случаях специально стремятся создать максимально текстурованный в определенных направлениях для повышения механической прочности или магнитно-электрических свойств.