Реферат: Технология конструкционных материалов

Находящиеся в восстановительной зоне продукты горения ацетилена СО и Н2 нагревают и расплавляют металл; они также могут восстанавливать окислы, в том числе образующиеся при сварке окислы железа.

В окислительной зоне при избытке кислорода воздуха СО догорает в СО2 и Н2 в Н2ОпаР. Эта часть пламени имеет желтоватую окраску с красным оттенком. Газообразные продукты этой зоны обладают окислительной способностью. Однако они препятствуют контакту расплавленного металла с воздухом.

Особенности сварки меди

Сварка меди и медных сплавов, благодаря ее физическим свойствам, имеет ряд специфических особенностей, отличных от технологии сварки железа и его сплавов. В меди встречаются примеси: кислород, висмут, свинец, сера, фосфор, сурьма и мышьяк, — которые в значительной степени ухудшают условия сварки.

Наиболее опасен висмут, так как образует хрупкие соединения и легкоплавкие эвтектики (271°), располагающиеся по границам зерен. Кроме того, при нагревании выше 400° медь с кислородом образует окись CuO и закись Cu2O меди. Последняя образует с медью хрупкую эвтектику с температурой плавления 1065°. При остывании металла шва эвтектика кристаллизуется в последнюю очередь, располагаясь по границам зерен и делая тем самым сплав хрупким. При наличии водорода закись меди вступает с ним в реакцию, образуя пары воды: Cu2O + H2= H2O + 2Cu. Пары воды не растворимы в меди и при нагревании создают давление в металле, вызывая в нем трещины. Это явление носит название водородной болезни.

Медь сваривают газовой, дуговой и контактной сваркой. В последнее время начинают применять аргоно-дуговую сварку. При газовой сварке меди в зависимости от толщины свариваемых деталей применяют следующие присадочные прутки:

1) из чистой электролитической меди (99,9%) для изделий толщиной до 1—2 мм;

2) с содержанием 0,2% фосфора для изделий толщиной 3—10 мм;

3) с содержанием 0,2% фосфора и от 0,15 до 0,30 % кремния для изделий толщиной свыше 10 мм.

Однако наличие примесей фосфора резко снижает теплопроводность металла шва, что для ответственных конструкций, работающих в условиях высоких температур, приводит к местному перегреву шва и как следствие к образованию трещин.

Схемы отделочных методов обработки поверхностей (притирка, полирование, обработка абразивными лентами, абразивно-жидкостная обработка, хонингование, суперфиниширование)

Отделочная обработка поверхностей шлифовальными кругами и чистовыми резцами

Отделочную обработку проводят для того, чтобы повысить точность и уменьшить шероховатость поверхностей. Для отделочных методов характерны малые силы резания, небольшая глубина резания, незначительное тепловыделение.

Тонкое шлифование производят мелкозернистыми кругами при весьма малой глубине резания и обильной подаче охлаждающей жидкости. Особую роль играет жесткость доводочных станков, способных обеспечить безвибрационную работу.

Тонкое обтачивание применяют вместо шлифования. Процесс происходит при высоких скоростях главного движения резания, малых глубинах и подачах. Для отделки поверхностей используют резцы с широкими режущими кромками, которые располагают строго параллельно оси обрабатываемой заготовки.

Обтачивание алмазными резцами применяют для заготовок из цветных металлов и сплавов, пластмасс и других неметаллических материалов.

Тонкое растачивание часто используют вместо шлифования, особенно в тех случаях, когда тонкостенные заготовки выполнены либо из вязких цветных сплавов, либо из стали, а также если по условиям работы детали недопустимо наличие абразивных зерен в порах обработанной поверхности.

Полирование

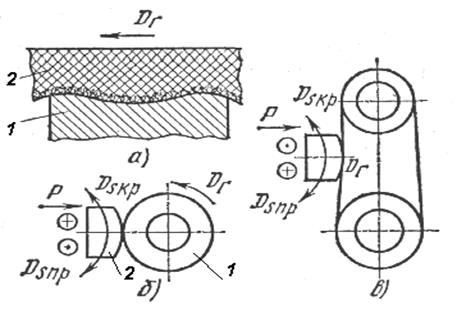

Полирование применяют для получения высокой точности и зеркального блеска ответственных частей деталей, например, дорожек качения подшипников. Обработку заготовки 1 производят полировальными пастами, которые наносятся на быстровращающиеся эластичные круги или колеблющиеся щетки 2 (рис.6, а, б). Хорошие результаты дает полирование быстродвижущимися бесконечными абразивными лентами (шкурками) (рис.6, в). Эластичная лента огибает всю шлифуемую поверхность, поэтому движения подачи могут отсутствовать.

Рис. 6. Схемы полирования поверхностей

Полировальные круги изготавливают из войлока, фетра, кожи, капрона и других материалов. Процесс полирования выполняют на больших скоростях (до 50 м/c). Заготовка прижимается к кругу с усилием Р (рис. 4.26, б) и совершает движения подачи Dsпр и Dsкр в соответствии с профилем обрабатываемой поверхности.

В процессе полирования не исправляются погрешности формы, а также местные дефекты предыдущей обработки.

Абразивно-жидкостная отделка

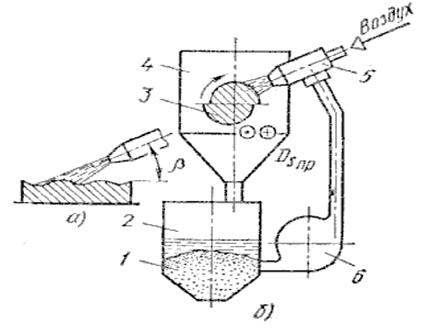

Отделка фасонных поверхностей обычными методами вызывает большие технологические трудности. Абразивно-жидкостная отделка позволяет решить задачу сравнительно просто. На обрабатываемую поверхность, имеющую следы предшествующей обработки, подается струя антикоррозионной жидкости со взвешенными частицами абразивного порошка (рис. 7, а). Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности, выполняя работу полирования. Содержание абразивного порошка в суспензии составляет 30-35 %.

При жидкостном полировании обрабатываемая заготовка 3 сложного профиля перемещается в камере 4 так, чтобы все ее участки подверглись полированию (рис. 7, б).

Рис. 7. Схема абразивно-жидкостной отделки

Абразивная суспензия 1, помещенная в баке 2, подается насосом 6 в рабочую камеру 4 через твердосплавное сопло 5. Отработанная суспензия поступает обратно в бак 2 и может быть использована многократно.