Реферат: Типы и конструкция металлургических машин и оборудования

6. Валки рабочих клетей прокатных станов

По назначению: 1. Валки блюмингов, слябингов и заготовочные станы; 2. рельсобалочные и крупносортные станы; 3. среднесортные станы; 4. мелкосортные станы; 4. проволочные; 5. штрипсовые.

По материалу: стальные (кованные или литые) и чугунные.

По твёрдости: мягкие, полутвёрдые, твёрдые и сверхтвёрдые.

Конструкции:

В основном рабочие валки изготовляют цельнокованые, а опорные цельнокованые, литые или составные – с кованным или литым бандажом и кованой осью. Также при горячей прокатке на обжимных станах применяют стальные валки с насечкой или наваркой швов на их поверхности для лучшего захватывания Ме. Существуют также с гладкой и ребристой поверхностью.

Технологические требования:

Основным требованием является материал валков, для обеспечения необходимого качества проката. Его выбирают в каждом конкретном случае с учётом фактических условий эксплуатации. Обычно для обжимных и черновых клетей валки изготовляют из стали (литые или кованные), для промежуточных – из полутвёрдого чугуна и для чистовых из полутвёрдого или закалённого чугуна. Для обеспечения заданной точности проката по допускам и качеству поверхности применяют валки повышенной прочности и износостойкости, изготовленные из заэвтектоидной стали.

Основные параметры:

Это диаметр и длина бочки. Диаметр бочки валков определяют исходя из сортамента проката, условий естественного захвата металла валками, их прочности и жесткости с тем, чтобы обеспечить устойчивый режим работы и необходимую точность размеров профиля.

Для широкополосных станов горячей прокатки наравне с выбором диаметра выбирают допустимые углы захвата α, угол захвата должен быть меньше чем коэффициент контактного трения μТ.

tgα ≈ α < μТ.

D = 2*∆h/α2, где ∆h – абсолютное обжатие.

При холодной прокатке тонких полос необходимо определить предел толщины полосы hПРЕД.

![]()

где ![]() -среднее удельное напряжение полосы,

-среднее удельное напряжение полосы, ![]() - средний предел текучести металла.

- средний предел текучести металла.

Длина бочки валков в обжимных и сортовых станах зависит в основном от условий калибровки и ширины раската. Ещё важной характеристикой прокатных валков является отношение длины к диаметру бочки, L/D: обжимные 2,2-2,7; сортовые 1,6-2,5; для рабочих валков 3-5; для опорных валков 0,9-2,5.

Диаметр шейки валков с подшипниками скольжения открытого типа выбирают в зависимости от диаметра бочки валка: для обжимных и сортовых dШ = (0,55-0,63)D, для листовых dШ = (0,7-0,75)D.

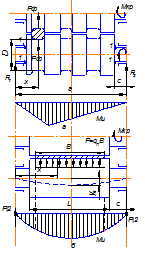

Расчёт на прочность:

Сначала производим расчёт на влияние прогиба валков под действием изгибающих моментов, и учитывать прогиб, возникающий под действием перерезывающих сил от неравномерных касательных напряжений в поперечных сечениях и относительный сдвиг их. Таким образом, суммарный прогиб валка в любом сечении на расстоянии X от опоры равен

![]() ;

;

где ![]() - прогиб в результате воздействия изгиб. моментов;

- прогиб в результате воздействия изгиб. моментов; ![]() - прогиб вследствие поперечных сил.

- прогиб вследствие поперечных сил.

По теореме Кастельяна:

![]() ;

; ![]() ;

;

где Ми – изгиб момент; Рф – фиктивная сосредоточенная нагрузка в месте определения прогиба; Q – перерезывающая сила.

Определяем прогиб в середине бочки валка относительно точек, в которых приложены равнодействующие реакции опор. Для этого в середине валка приложим бесконечно малую силу Рф, дающая реакцию Qф = Рф /2. эта сила не изменит величину прогиба, но позволит определить фиктивный момент в сечении Х: Мх = (Рф/2)*Х, а также dМи/Рф = Х/2 и dQ/dРф = 1/2. Подставим:

![]() ;

; ![]()