Реферат: Усовершенствование камнеотделительной машины Р3-БКТ

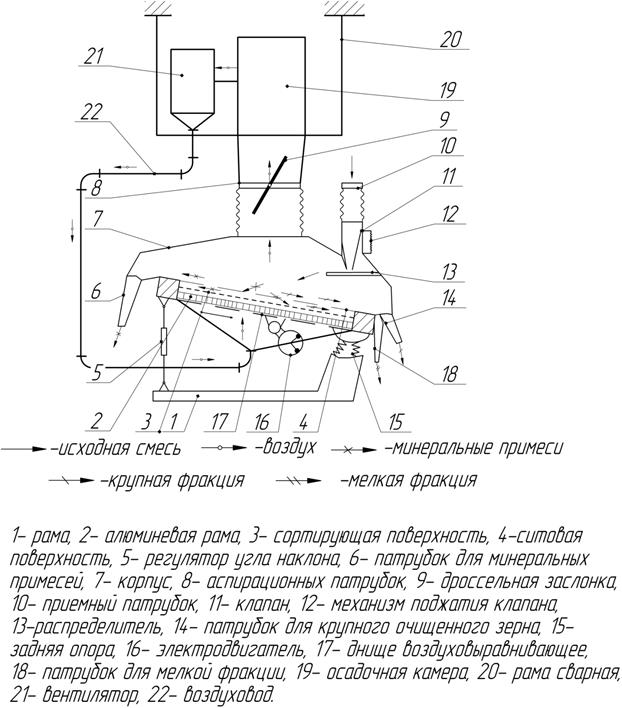

Функциональная схема камнеотделительной машины Р3-БКТ-Р представлена ниже.

Функциональная схема камнеотделительной машины Р3-БКТ-Р представлена ниже.

Рисунок 5 – Функциональная схема камнеотборника Р3-БКТ-Р

Зерносмесь из приёмного устройства 15 попадает на сетчатую поверхность распределителя 11, продувается воздухом и двумя равными потоками попадает на сортирующую поверхность деки. За счёт колебаний вибратора, вибростол начинает колебаться. Здесь происходит разделение зерна и минеральных примесей. Траспортирование вверх создается в результате определенного сочетания: кинематических параметров, угла наклона и коэффициента трения сортирующей поверхности, нагрузки. При  отсутствии воздушного потока все компоненты смеси движутся вверх по сортирующей поверхности. При наличии аэрирующего воздействия воздуха псевдоожиженный слой зерна, практически не подверженный транспортирующему воздействию деки, "течет", как жидкость, под уклон и разгружается через выпускной патрубок 17. Тяжелые минеральные частицы, находящиеся в нижнем слое и имеющие наибольшее сцепление с шероховатой сортирующей поверхностью, транспортируются вверх против наклона деки и выводятся через патрубок 4.

отсутствии воздушного потока все компоненты смеси движутся вверх по сортирующей поверхности. При наличии аэрирующего воздействия воздуха псевдоожиженный слой зерна, практически не подверженный транспортирующему воздействию деки, "течет", как жидкость, под уклон и разгружается через выпускной патрубок 17. Тяжелые минеральные частицы, находящиеся в нижнем слое и имеющие наибольшее сцепление с шероховатой сортирующей поверхностью, транспортируются вверх против наклона деки и выводятся через патрубок 4.

Отсасываемые воздушным потоком легкие частицы через аспирационный патрубок 15 попадают в осадочную камеру 8, где примеси осаждаются и выводятся из машины через шлюзовый затвор 13. Очищенный воздух отсасывается из осадочной камеры вентилятором центробежного типа 6 и через систему воздуховодов 2 и диффузор 4 подается обратно под рабочую деку, замыкая цикл.

Принципиальные отличия Р3-БКТ-Р от MTSC 65/120EU:

· Увеличенная производительность (с 6 до 9 т/ч) позволяет очищать больший объем зерна.

Принципиальные отличия Р3-БКТ-Р от Р3-БКТ:

· Система рециркуляции позволяет уменьшить длину воздуховодов аспирации, уменьшить площадь фильтрующей поверхности, и, следовательно, снизить энергопотребление.

Технические характеристики камнеотборника Р3-БКТ-Р

Технические характеристики камнеотборника Р3-БКТ-Р

| Производительность, т/ч | 9 |

| Площадь ситовой поверхности, м2 | 1 |

| Угол наклона деки, град | 6..7 |

| Рециркуляция | + |

| Мощность вибратора, кВт | 0,3 |

| Объем воздуха на аспирацию, м3 /мин | 8 |

3. Расчетно – конструкторская часть

3. Расчетно – конструкторская часть

3.1 Гидравлический расчет

Гидравлический расчёт сводится к расчету осадочной камеры и подбору вентилятора для системы рециркуляции. Т. е. к нахождению размеров осадочной камеры; расхода воздуха перемещаемого вентилятором в сети Q в и давления создаваемое вентилятором H в .

3.1.1 Расчет осадочной камеры для системы рециркуляции.

Диаметр внутреннего цилиндра 1 (рис. 6) принимают равным входному диаметру вентилятора. Размер a , м входного отверстия осадочной камеры рассчитывают по следующей зависимости:

![]()

, где Q – расход воздуха в камере, м3 /с, для нашего случая Q = 5040 м3 /ч = 1,4 м3 /с

Вк – ширина камеры, м. Принимаем из конструктивных соображений Вк= 0,5 м

υвх – скорость воздуха на входе в камеру. Принимают υвх= 10..12 м/с

![]()

Радиус наружного цилиндра камеры r н , м находят по зависимости:

![]()

, где ![]() - скорость воздуха в камере, принимают

- скорость воздуха в камере, принимают ![]() =2..3,5 м/с

=2..3,5 м/с

![]()

Площадь трапецеидального отверстия 3 в цилиндре 2 принимают равной площади входного патрубка.

Угол в 70 градусов соответствует углу естественного откоса попадающего в осадочную камеру продукта (примесей).

На рисунке 6 представлена осадочная камера с рассчитанными размерами.

На рисунке 6 представлена осадочная камера с рассчитанными размерами.

Рисунок 6 – Осадочная камера

Потери давления в осадочной камере рассчитываются по следующей формуле:

Где, ![]() - безразмерный коэффициент сопротивления осадочной камеры. Принимается в пределах 10..12.[4]

- безразмерный коэффициент сопротивления осадочной камеры. Принимается в пределах 10..12.[4]

![]() – плотность воздуха при стандартных условиях (1,2 кг/м3 ),

– плотность воздуха при стандартных условиях (1,2 кг/м3 ),

![]() - скорость воздуха на входе в осадочную камеру.

- скорость воздуха на входе в осадочную камеру.

3.1.2  Предварительный подбор вентилятора к системе рециркуляции

Предварительный подбор вентилятора к системе рециркуляции

3.1.2.1 Определение расхода воздуха

Расход воздуха перемещаемый вентилятором в сети равен:

![]() , м3 /ч

, м3 /ч

где ![]() - полезный объем воздуха, перемещаемого в сети, м3 /ч;

- полезный объем воздуха, перемещаемого в сети, м3 /ч;

Принимаем его равным ![]() = 4800 м3 /ч, т. к. площадь ситовой поверхности осталась неизменной.

= 4800 м3 /ч, т. к. площадь ситовой поверхности осталась неизменной.