Реферат: Вакуумно-термическое испарение. Типы и конструкции испарителей

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

кафедра ЭТТ

РЕФЕРАТ на тему:

"Вакуумно-термическое испарение. Типы и конструкции испарителей"

МИНСК, 2008

Методы получения пленок. Вакуумные. Вакуумно-термическое испарение. Его разновидности: лазерное, электронно-лучевое, "взрывное". Особенности испарения сплавов и композиционных смесей. Типы и конструкции испарителей. Плазменные методы получения пленок. Плазма. Тлеющий разряд. Определение и терминология. Классификация плазменных процессов и конструктивное оформление распылительных устройств. Катодное распыление (КР). Реактивное распыление (РР). Ионно-плазменное распыление (ИПР). Высокочастотное распыление. Распыление со смещением. Ионное распыление. Термоионное распыление. Магнетронные распылительные устройства. Упрощенное описание механизма распыления. Схема устройства. Получение пленок из газовой фазы. Сущность, основные понятия и определение эпитаксии. Факторы влияющие на эпитаксию. Хлоридные и силановый методы получения эпитаксиальных слоев. Легирование при эпитаксии. Гетероэпитаксия (КНС - кремний на сапфире). Функции диэлектрических пленок в ИЭОТ. Требование, предъявляемые к ним. Термическое окисление Si - базовый процесс получения аморфных слоев в технологии ИС. Окисление в сухом, в кислороде и в парах воды. Окисление под давлением, в хлорсодержащей среде. Пиролитическое получение пленок из газовой фазы при нормальном и пониженном давлении. Плазмохимическое осаждение. Получение пленок поликристаллического кремния (ПКК), оксида и нитрида кремния в технологии ИЭОТ. Параметры процесса и их контроль.

1. Вакуумно-термическое испарение

Все вещества в зависимости от температуры нагрева могут находиться в одном из трех фазовых (агрегатных) состояний: твердом, жидком или газообразном (парообразном). Испарение, т.е. переход вещества в парообразное состояние, происходит, когда с повышением температуры средняя колебательная энергия его частиц возрастает настолько, что становится выше энергии связи с другими частицами и они покидают поверхность (испаряются) и распространяются в свободном пространстве.

Условной, практически установленной температурой испарения считается температура, при которой давление насыщенного пара вещества составляет приблизительно 1,3 Па.

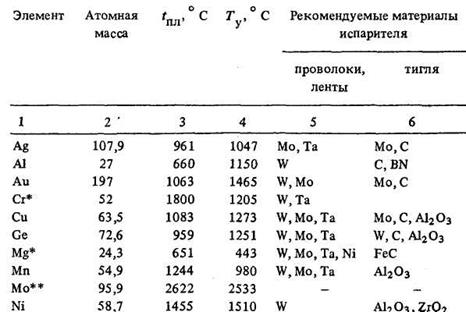

Температуры плавления и испарения наиболее важных элементов приведены В таблице. Из этой таблицы видно, что условная температура испарения большинства элементов выше их температуры плавления, т.е. испарение происходит из жидкого состояния. Некоторые вещества имеют условную температуру испарения ниже температуры плавления, т.е. они достаточно интенсивно испаряются из твердого состояния. Процесс перехода вещества из твердого состояния в парообразное, минуя жидкую фазу, называют сублимацией (или возгонкой).

Скорость испарения, т.е. количество вещества (в граммах), покидающее 1 см свободной поверхности в 1 с при условной температуре Тy, рассчитывают по формуле

![]() (1)

(1)

Где М - молекулярная масса, г/моль.

По этой формуле можно определить, например, какова скорость испарения алюминия, имеющего М = 27 и Ту - 1423:

![]() (2)

(2)

Скорость испарения большинства элементов при Ty составляет 10-4 г/(см2. с). Для получения приемлемых скоростей роста пленки, а также экономного расходования материала (нередко дорогостоящего) следует создавать условия движения частиц испаряемого вещества преимущественно по направлению к подложке. При этом необходим достаточно глубокий вакуум, при котором исключаются столкновения молекул остаточного газа с молекулами вещества и рассеивание их потока на пути к подложке.

Поток испаренного вещества, состоящий из молекул (атомов), не претерпевающих на своем пути столкновений и рассеяний и движущихся вследствие этого прямолинейно, называют молекулярным потоком. Для определения условий существования молекулярного потока удобнее характеризовать степень вакуума не давлением остаточного газа, а средней длиной свободного пробега его молекул.

Уже при давлении р = 10-2 Па средняя длина свободного пробега молекул ![]() составляет 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см). Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой необходимо давление порядка 10-3 - 10-5 Па.

составляет 50 см, что превышает реальное расстояние от испарителя до подложки (обычно не более 30 см). Таким образом, для создания прямолинейных траекторий движения молекул вещества в пространстве между испарителем и подложкой необходимо давление порядка 10-3 - 10-5 Па.

Температуры плавления и испарения элементов

Таблица 5.1.1

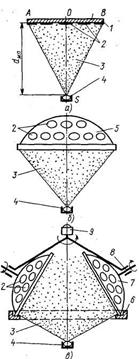

Кроме того, необходимо обеспечивать равномерность распределения толщины пленки на подложке, что является одним из основных ее параметров. Толщина пленки в данной точке подложки определяется количеством частиц, достигающих ее в единицу времени. Если бы поток наносимых частиц был одинаков на всю поверхность подложки, пленка получалась бы одинаковой толщины. Однако площадь испарителей вещество много раз меньше площади подложкодержателей (поэтому их называют точечными источниками). В результате добиться равномерности потока невозможно. Как видно из Рисунок 1 а, скорость нанесения пленки будет неодинакова в точке 0 и в точках А и В: чем дальше от оси 0S эти точки, тем ниже скорость нанесения пленки и тем меньше ее толщина за данное время нанесения. При плоском подложкодержателе неравномерность толщины пленки составляет ± 20%.

Наиболее простым способом снижения неравномерности распределения пленки по толщине является увеличение расстояния dип. Однако это уменьшает скорость конденсации пленки, что отрицательно сказывается на ее свойствах. Максимально возможное расстояние dип ограничено размерами рабочей камеры установки.

На практике применяют более сложные способы, одним из которых является придание подложкодержателю сферической формы (Рисунок 1,6).

Неравномерность толщины пленки снижается при этом до ± 10%. Если этого недостаточно, используют систему с двойным вращением, так называемую планетарную карусель (Рисунок 1, в), состоящую из приводной вращающейся оси 9, на которой установлены три подложкодержателя 7. Каждый подложкодержатель может вращаться вокруг собственной оси 8 при обкатывании по кольцу 6. Так осуществляется планетарное движение подложек. Планетарные карусели стоят довольно дорого, однако при их использовании неравномерность пленок по толщине составляет ± (3 - 4)%.

|

??????? 1. ????? ????????? ?????? ?? ????????? ????????? ?? ??????? (?) ? ??????????? ????????????????? (?) ? ?? ??????????? ????????????????? ? ????? ????????????? ???????? (?): 1,5, 7 - ???????, ??????????? ? ??????????? ?????????????????, 2 - ????????, 3 - ????? ?????????? ??????, 4 - ???????? ???????? ?????? ?????????? ??????, 6 - ??????, 9 - ??? ?????????????????, 9 - ????????? ??????????? ???.

Для проверки неравномерности толщины нанесенных пленок в пяти точках на пластине - в центре и по краям взаимно перпендикулярных диаметров - измеряют с помощью микроскопа МИИ-4 толщину пленки dп. Выбирают из полученных значений толщины максимальное dmax и минимальное dmin и вычисляют (%) неравномерность (отклонение толщины от среднего значения) по формуле

![]() (3)

(3)

Рассмотрим пример расчета неравномерности толщины пленки. Получены замеры в пяти точках(нм): 1260, 1255, 1290, 1280, 1265. Из этого ряда выберем dmax = 1290 и dmin = = 1255 и вычислим неравномерность по формуле:

![]() (4)

(4)

--> ЧИТАТЬ ПОЛНОСТЬЮ <--