Реферат: Вакуумно-термическое испарение. Типы и конструкции испарителей

Рисунок 4. Испаритель косвенного нагрева коробчатого типа:

1 - коробочка, 2 - поток паров наносимого вещества, 3 - экран, 4 - пары испаряемого вещества, 5 - испаряемое вещество

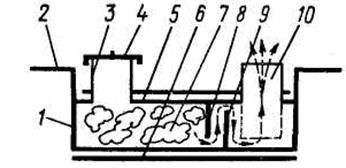

Рисунок 5. Испаритель косвенного нагрева лабиринтного типа:

1 - коробочка, 2 - лапки, 3, 4 - патрубок для загрузки материала и его крышка, 5 - крышка испарителя, 6 - нижний экран, 7 - испаряемое вещество, 8, 9 - разделительные экраны, 10 - выходной патрубок.

В производстве часто бывает необходимо наносить пленки, состоящие не из одного вещества, а являющиеся сплавами. Это представляет наибольшую трудность в тонкопленочной технологии. Вследствие различной упругости паров компонентов сплава состав пленки может заметно отличаться от исходного (эффект фракционирования сплава). Так, при нанесении сплава нихрома (Ni 80%, Сr 20%) при t = 1400° С на подложке образуется пленка, имеющая следующий состав: Ni - 60%, Сr - 40%.

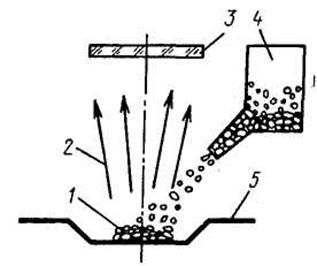

Для получения состава пленок, соответствующего составу исходного сплава, применяют метод микродозирования (дискретное или взрывное испарение). Сущность этого метода (Рисунок 6) состоит в том, что из дозатора 4 на ленточный разогретый испаритель 5 дискретно сбрасываются небольшие порции порошка 1 испаряемого сплава с размерами частиц 100 - 200 мкм. Испарение микродоз происходит практически мгновенно и полностью, в результате чего на подложке 3 последовательно осаждаются очень тонкие слои. В пределах каждого слоя наблюдается неоднородный состав (вследствие фракционирования сплава), однако уже в процессе нанесения взаимной диффузией атомов составляющих компонентов выравнивается концентрация каждого из них по толщине пленки.

Этот метод особенно эффективен при нанесении многокомпонентных сплавов (например, МЛТ-2М, нихром - оксид кремния). Достоинством его является также отсутствие загрязнений пленки материалом испарителя (малое время контакта микродозы сплава с испарителем).

Основной недостаток метода микродозирования - сложность наладки дозатора для подачи особо мелких порций испаряемого сплава. В условиях большого теплоизлучения (от перегретого металлического испарителя) устойчивую работу дозатора обеспечить трудно. Кроме того, имеется опасность не испарения, а разбрызгивания вещества в виде капель или твердых частиц.

Рисунок 6. Метод дискретного испарения:

1 - испаряемый порошок, 2 - пары наносимого вещества, 3 - подложка, 4 - дозатор, 5 - ленточный испаритель.

Тигельные испарители используют, как правило, для испарения больших количеств сыпучих диэлектрических материалов. Тигли изготовляют из тугоплавких металлов, кварца, графита, а также керамических материалов (нитрида бора ВN, оксида алюминия А12Оз - алунда). Максимально допустимая температура кварца составляет 1400° С, графита - 3000° С, оксида алюминия - 1600° С.

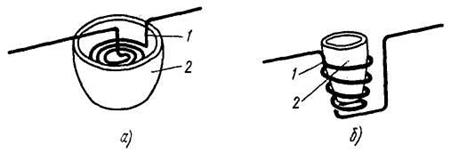

Два типа испарителей с тиглями из керамики показаны на рисунке 7, а, б.

В испарителе первого типа (Рисунок 7, а) нагреватель в виде плоской улиткообразной спирали 1 располагается в полости керамического тигля 2, куда насыпается испаряемый материал. Такой испаритель позволяет испарять с высокими скоростями большое количество вещества.

В испарителе второго типа нагреватель в виде конусообразной спирали 1 расположен с внешней стороны керамического тигля 2.,

При равной мощности питания первый испаритель нагревается до более высокой температуры, чем второй. Однако достоинством второго является отсутствие контакта испаряемого материала со спиральным нагревателем. Эксплуатационным недостатком тигельных испарителей является то, что они довольно инерционны, так как малая теплопроводность материала, из которого изготовляют тигель, не обеспечивает быстрого нагрева испаряемого вещества.

Рисунок 7. Испарители прямого нагрева с тиглями с внутренним (а) и внешним (б) спиральными нагревателями:

1 - спираль, 2 – тигель.

ЛИТЕРАТУРА

1. Черняев В.Н. Технология производства интегральных микросхем и микропроцессоров. Учебник для ВУЗов - М; Радио и связь, 2007 - 464 с: ил.

2. Технология СБИС. В 2 кн. Пер. с англ. / Под ред. С. Зи, - М.: Мир, 2006. -786 с.

3. Готра З.Ю. Технология микроэлектронных устройств. Справочник. - М.: Радио и связь, 2001. -528 с.

4. Достанко А.П., Баранов В.В., Шаталов В.В. Пленочные токопроводящие системы СБИС. -Мн.: Выш. шк., 2000. -238 с.

5. Таруи Я. Основы технологии СБИС Пер. с англ. - М.: Радио и связь, 2000-480 с.

6. Бер А.Ю., Минскер Ф.Е. Сборка полупроводниковых приборов и интегральных схем. М.: Высшая школа, 2001.