Учебное пособие: Металлургическое производство

Рис. 4. Дуговая электрическая печь

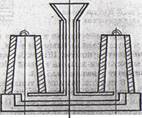

Рис. 5 Индукционная электрическая печь

Емкость дуговых печей колеблется от 0,5 до 400 т, длительность плавки составляет 3-6 часов,

В индукционной печи (рис, 5) плавка осуществляется в тигле из огнеупорного материала 1. Вокруг тигля располагается спиральный индуктор 2, изготовленный из медной трубки, в которой циркулирует охлаждающая вода.

При прохождении тока через индуктор в шихте 4 наводятся мощные вихревые токи, которые обеспечивают плавление шихты. Шихтовые материалы загружаются сверху. Для выпуска готовой стали тигель наклоняют в сторону сливного желоба 3,

В индукционных печах выплавляют особо высококачественные стали. Вместимость печей составляет от десятков килограммов до 2—5 т металла. Продолжительность одной плавки составляет от 0,5 до 2,5 часов.

Электрометаллургический процесс - основной способ производства высококачественных и особо высококачественных и особо высококачественных сталей. Вместе с тем, себестоимость электростали значительно выше конверторной и мартеновской стали. Недостатком электрических печей является относительно малая вместимость, сложность и высокая стоимость электрооборудования, низкая стойкость электродов и тиглей, необходимость использования чистых шихтовых материалов.

2.4 Разливка стали

Изложницы для разливки (сверху)

Разливка сифоном (снизу)

2.5 Непрерывная разливка

Разливка стали имеет очень важное значение в металлургии и позволяет придать полученной стали первичную форму – форму слитка.

Применяют 2 способа разливки: разливка в изложницы и непрерывная разливка стали (рис. 6)

Разливка в изложницы подразделяется на разливку сверху и сифонную разливку.

Разливка сверху используется для получения крупных слитков (десятки тонн). Преимуществом разливки является простое разливочное оборудование, а недостатками — малая производительность и повышенные потери материала за счет усадочной раковины, образующейся в слитке при затвердевании стали.

Сифонный способ разливки (разливка снизу) позволяет получать небольшие слитки (тонны). Производительность процесса выше разливки сверху, поскольку заполняется одновременно несколько изложниц, потери материала меньше. Недостаток способа — сложное разливочное оборудование.

Непрерывная разливка стали— наиболее производительный и экономичный способ разливки. Из ковша 1 через разливочное устройство расплавленная сталь поступает в охлаждаемый водой кристаллизатор 2, В кристаллизаторе сталь затвердевает и в виде слитка 3 непрерывно вытягивается вращающимися роликами 4. Нужной длины слитки отрезаются ацетилено-кислородной горелкой 5.

Преимуществом непрерывной разливки является высокая производительность процесса, возможность получения необходимой формы сочетания слитки, что позволяет направить их непосредственно на обработку резанием и прокатку. При непрерывной разливке до пяти раз сокращаются отходы материалы по сравнению с разливкой в изложницы.

Недостатком способа является сложность разливочного оборудования. Однако применение непрерывной разливки стали в мире быстро увеличивается. Перспективной является организация единого технологического процесса: непрерывная разливка — прокатка стали.

2.6 Прогрессивные способы получения стали

Бездоменная металлургия. Прогрессивным способом является получение стали прямым восстановлением из руд, минуя доменный процесс. Железистый концентрат поступает по пульпопроводу прямо на завод, где в автоматических шахтных печах при температуре 1000 °С получают металлизированные окатыши. Окатыши в качестве шихты поступают в электропечи. Полученный материал после непрерывной разливки сразу идет на прокатку.

Способ весьма экономичен. Отпадают затраты на коксохимическое производство, качество полученной стали высокое, поскольку в рудах Курской магнитной аномалии практически отсутствуют фосфор и сера. Производительность бездоменного процесса заметно выше традиционных способов выплавки стали.

Электрошлаковый переплав (ЭШП). Данным способом получают особо высококачественные легированные стали. Для этого сталь обыкновенного качества подается в установку ЭШП в виде прутков-электродов. Вследствие сопротивления электрода проходящему току выделяется большое количество теплоты, отчего электрод плавится. Расплавленный металл электрода проходит через слой специального жидкого шлака и очищается от вредных примесей и газов. Аналогичный способ — плазменно-дуговой переплав (ПДП). Источником тепла здесь служит плазменная дуга с температурой до 10000 "С. Используется также электронно-лучевой переплав (ЭЛП). Плавление происходит под действием потока электронов, излучаемых высоковольтной кобальтовой пушкой с созданием в плавильном пространстве глубокого вакуума.

Достоинствами перечисленных способов является возможность получения стали и сплавов очень высокой чистоты, применение которых облегчает массу конструкций, увеличивает надежность и долговечность машин и механизмов. Такая сталь необходима для атомной, реактивной и космической техники.

3. Металлургия цветных металлов

Широкое применение цветных металлов объясняется их специфическими свойствами: высокими электро- и теплопроводностью, коррозийной стойкостью, жаропрочностью. Кроме того, цветные металлы способны образовывать сплавы друг с другом и с черными металлами.

Цветные металлы классифицируют на четыре группы:

тяжелые — медь, никель, свинец, цинк, олово;

легкие — алюминий, магний, титан, кальций и др.;