Учебное пособие: Металлургическое производство

редкие — молибден, вольфрам, ванадий, уран и др.

3.1 Производство меди

Медь имеет красный цвет, температура ее плавления 1083 °С, плотность 8,96 т/м3 . Медь хорошо проводит электричество и Тепло, отличается малой прочностью, высокой пластичностью. Медь используется в электро- и радиопромышленности, значительная часть ее идет на получение сплавов.

Около 80% меди выплавляют из сульфидных руд. Основными медными рудами являются медный колчедан (СuFеS2 ) и медный блеск (Сu2 S).

Медные руды относительно бедны (содержание меди — не более 5%), поэтому их подвергают обогащению. С этой целью используют метод флотации, основанный на способности тонко измельченных рудных минералов смачиваться некоторыми реагентами. Смесь измельченной руды, воды и реагентов помещается в специальной ванне, через которую пропускается воздух. Благодаря пузырькам воздуха на поверхность ванны поднимаются частицы рудных минералов, а пустая порода осаждается и удаляется. Содержание меди в полученном концентрате достигает до 30%.

Медный концентрат после обогащения содержит сернистые соединения. Для снижения содержания серы концентрат подвергают обжигу, который ведут в специальных печах при температуре 700—800 °С.

В результате обжига получают так называемый огарок и сернистый газ SО2 . Огарок направляется на плавку. Сернистый газ используется для получения серной кислоты.

Плавка огарка производится в отражательных печах, по устройству сходных с мартеновскими. В них одновременно может плавиться более 100 т огарка.

В конце плавки в печи образуется полупродукт — штейн (Си2 S4 FеS), содержащий до 50% меди, а также железо, серу, кислород и включающий небольшое количество золота, серебра, свинца и других металлов. Штейн сливают и направляют в конверторы для получения черновой меди.

Конвертор представляет собой футерованный изнутри 'металлический сосуд, установленный на опорных роликах и поворачивающийся вокруг горизонтальной оси (рис. 7). Масса плавки составляет до 1000 т. Воздушное дутье подается через фурмы, расположенные вдоль конверторов. 'Затем в конвертор подается кварцевый флюс. Продувка длится до 30 часов. В результате получают черновую медь.

Рис. 7. Кислородный конвертор:

1.Дутьё

2.Газы

3.Штейн и шлак

Черновая медь содержит примеси железа, серы, мышьяка, кислорода.

Примеси ухудшают свойства меди, поэтому черновую медь подвергают рафинированию. Рафинирование меди производится огневым и электролитическим способами. Огневое рафинирование осуществляется в пламенных печах и производится в том случае, когда пренебрегают небольшим количеством благородных металлов, содержащихся в черновой меди. Окисление примесей в печи происходит за счет кислорода воздуха, который подается в жидкий металл. Готовую медь разливают на слитки или анодные пластины.

Для получения высококачественной меди и выделения из нее благородных металлов производят электролитическое рафинирование. Для этого черновую медь в виде пластин (анодов) погружают в ванну с водным раствором медного купороса в серной кислоте. Параллельно анодам подвешивают тонкие листы чистой меди (катоды). При прохождении постоянного тока аноды растворяются в воде и медь осаждается на катодах. За 10—12 суток на катодной пластине отлагается около 100 кг меди. Катоды затем переплавляют и разливают в слитки.

В зависимости от степени чистоты различают ряд марок меди (МОО, МО, М1, М2, МЗ, М4) с содержанием меди от 99,0 до 99,95%.

3.2 Производство алюминия

Алюминий — металл серебристо-белого цвета, температура его плавления 660 °С, плотность 2,7 т/м3 . Алюминий обладает высокой электро- и теплопроводностью, уступая по этим свойствам серебру и меди, пластичностью и малой окисляемостью. Прочность и твердость алюминия невысокие.

Наибольшее применение алюминий получил в электротехнической промышленности для изготовления проводов и кабелей. Сплавы алюминия широко применяются в авиации, машиностроении, пищевой промышленности.

Получают алюминий из руд с высоким содержанием глинозема: бокситов, нефелинов, алунитов и коалинов. Основным сырьем для получения алюминия являются бокситы (50—60% глинозема).

Процесс получения алюминия состоит из двух стадий: получение глинозема (А12 03 ) из руды и производство алюминия из глинозема. В зависимости от состава и свойств исходного сырья применяют различные способы получения глинозема. Наиболее эффективным из них является щелочной способ. Выход глинозема из руды при этом способе составляет около 87%.

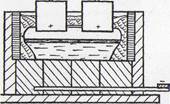

Глинозем представляет собой прочное химическое соединение, температура его плавления — 2050 °С. В этих условиях восстановление алюминия из глинозема весьма затруднительно. Поэтому алюминий получают электролизом из глинозема, растворенного в расплавленном криолите (ЗNаFuА1F3 ). Процесс проходит в электролизных ваннах (электролизерах). Ванна (рис. 8) представляет собой металлический корпус, футерованный углеродистыми блоками. В них вставляются медные катодные шины. Сверху в ванну опускается угольный электрод, представляющий собой анод.

Рис. 8. Электролизер

В результате электролиза на дне ванны собирается жидкий алюминий, который периодически откачивается с помощью вакуумного насоса.

Для увеличения степени чистоты алюминия его рафинируют. С этой целью алюминий в ковшах при температуре 650—770°С подвергают продувке хлором в течении 10—15 минут. Из алюминия удаляются примеси глинозема, криолита и газы. Готовый алюминий разливают в изложницы.

Алюминий высокой чистоты получают электролитическим рафинированием. Анодом в этом случае служит подлежащий очистке алюминий, катодом — пластины из чистого алюминия. Расплавы хлористых и фтористых солей используются в качестве электролита.

3.3 Сплавы цветных металлов

Сплавы меди нашли в технике широкое применение в качестве конструкционных материалов.