Учебное пособие: Оборудование для сборки

В процессах узловой и окончательной сборки машин слесари-сборщики пользуются самыми разнообразными приспособлениями, которые в зависимости от назначения подразделяют на зажимные, установочные, рабочие, контрольные и приспособления для изменения положения сборочных единиц и машин в ходе сборки.

Зажимные приспособления. Зажимные приспособления служат для закрепления деталей, сборочных единиц и механизмов в процессе сборки. Они должны прежде всего обеспечить точность, надежность, прочность закрепления. Кроме того, и закрепление и освобождение должны осуществляться немногими и простейшими приемами при наименьшей затрате времени. Наиболее распространенными видами зажимных универсальных приспособлений для слесарно-сборочных работ являются тиски и струбцины.

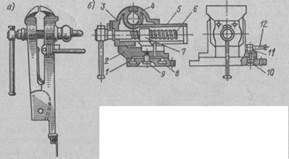

Применяют тиски различных конструкций; стуловые; параллельные (неповоротные и поворотные, ручные и пневматические).

Стуловые тиски (рис. 1. а) служат для выполнения тяжелых работ (рубки, гибки, клепки и др.). Детали тисков отковывают из конструкционной углеродистой стали.

Тиски этого типа отличаются простотой конструкции и высокой прочностью.

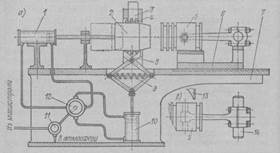

Рис. 1. Тиски: а-стуловые; б-паралельные поворотные.

Параллельные тиски - наиболее распространенные зажимные приспособления. По конструктивным признакам их подразделяют на неповоротные и поворотные. Наиболее удобными при выполнении слесарно-сборочных работ следует считать параллельные поворотные тиски. Они состоят из плиты-основания 1 (рис.1, б), поворотной части 2, подвижной 3 и неподвижной 4 губок. Параллельность перемещения подвижной губки обеспечивается направляющей призмой 5 и осуществляется с помощью ходового винта 6 и гайки 7. По круговому Т-образному пазу 8 перемещается болт 11 с гайкой 10, с помощью рукоятки 12 можно прижать поворотную часть 2 к плите-основанию 1 тисков под необходимым углом. При освобождении болта 11 поворотную часть можно поворачивать вокруг оси 9 для установки на требуемый угол. Губки параллельных тисков отливают из серого чугуна, а ходовой винт и другие детали делают из конструкционной углеродистой стали. Чтобы при сильном зажатии в-тисках не повредить детали, употребляют накладные губки, изготовленные из мягкой стали, латуни, листовой меди, алюминия, иногда из свинца.

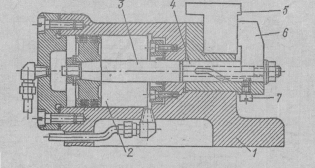

Рис.2. Тиски пневматического действия.

На закрепление и снятие детали или сборочной единицы в обычных параллельных тисках затрачивают много времени, поэтому целесообразнее использовать конструкции специальных тисков с пневматическим приводом.

Пневматические тиски конструктивно отличаются от обычных параллельных тисков. Здесь пневмомеханизм смонтирован на базе корпуса 1 (рис.2). Губки 6 укреплены на штоке 3 цилиндра, поэтому они расходятся на величину хода поршня пневмоцилиндра 2, На цилиндрической части 4 губки сделан паз по винтовой линии, в который входит конец винта 7. Таким образом, когда поршень под давлением сжатого воздуха перемещается слева направо, губка 6 не только отходит, но и поворачивается на 90', освобождая место для установки детали (или сборочной единицы) 5. При обратном ходе поршня эта губка также сначала поворачивается в прежнее положение, а затем зажимает деталь (или сборочную единицу) 5.

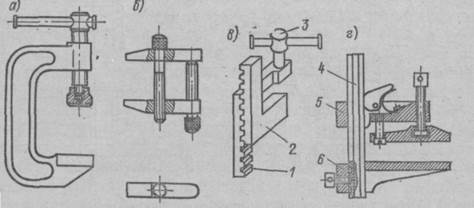

Струбцины применяют в тех случаях, когда в ходе сборки необходимо закрепить собираемые детали временно, например при сверлении, сварке, клепке, - и т.д.

Струбцины бывают винтовые, эксцентриковые, пневматические и др.

Наиболее употребительными - являются струбцины с винтовым зажимом (Рис.6, а, б), однако они обладают существенным недостатком: при наладке на различные толщины скрепляемых деталей много времени затрачивается на перемещение зажимного винта.

Рис. 3. Струбцины: а, б - с винтовым зажимом; в - быстродействующая разборная с зубчатыми полускобами; г - струбцина-домкрат.

Новаторы производства предложили ряд конструкций быстродействующих струбцин. На рис. 3, в показана разборная струбцина. Скоба струбцины состоит из двух полускоб 1 и 2 Г-образной формы. На боковой стороне стойки каждой полускобы показаны рейки с прямоугольным зубом. При сборке струбцины полускобы складывают на нужный размер, а затем с помощью винта 3 создают усилие зажима деталей.

Струбцина-домкрат, предложенная новатором А.Н. Васильевым, работает как на сжатие (как струбцина), так и на разжатие (как домкрат). Кроме того, с ее помощью можно зажимать детали с непараллельными сторонами. Струбцина легко и быстро переналаживается на различное раскрытие (раствор) и допускает надежное скрепление деталей. Струбцина-домкрат (рис.3, г) состоит из штанги 4, сборной подвижной зажимной губки 5 и неподвижной опорной губки 6. Губка 6 закрепляется на штанге с помощью винта. Для надежности установки винта на штанге просверлены конические углубления, в которые входит конец винта. Сборная подвижная губка 5 состоит из движка, который легко передвигается по штанге и закрепляется по штанге в нужном положении с помощью эксцентрикового зажима с пружиной упорного винта и зажимной планки. При перестановке обеих губок на штанге в такое положение, когда их рабочие стороны направлены наружу, струбцина превращается в домкрат и может работать на разжатие.

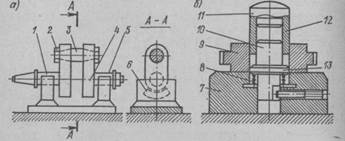

Рис. 4. Установочные приспособления для сборочных работ: а - для сборки составного коленчатого вала; б - для запрессовки втулок в зубчатое колесо.

Установочные приспособления. Установочные приспособления применяют для правильной и точной установки соединяемых деталей и сборочных единиц в нужном положении относительно друг друга, что гарантирует получение требуемых сборочных размеров. Например, для сборки составного коленчатого вала применяют приспособление (рис.4, а), состоящее из носка 1, хвостовика 5, двух шеек б, кривошипной шейки 3, имеющих конические окончания и резьбу для крепежных гаек 2; надежными. базами являются шлифованные коренные шейки носка и хвостовика. Шейки с навернутыми на них резьбовыми щеками 4 займут на центрированных призмах соосное положение. Соединение же щек кривошипной шейкой 3-на концах обеспечит совпадение их осей симметрии в плоскости А - А.

В ряде случаев неподвижные соединения с натягом выполняют на механосборочных участках. К такого рода. работам чаще всего относится запрессовка втулок в детали, рычаги, зубчатые колеса и др. Запрессовку втулки в зубчатое колесо производят с помощью приспособления, показанного на рис.4, б. Зубчатое колесо 9, центрируя по цилиндрическому поясу оправки 10, устанавливают на плиту 7; затем втулку 12 вместе с надставкой 11 вводят в отверстие. Усилием пресса или ударами кувалды втулка запрессовывается в отверстие. Оправка при соприкосновении нижнего торца втулки с пояском 13 будет опускаться вниз, сжимая пружину 8 до тех пор, пока втулка не будет запрессована в зубчатое колесо. При снятии последнего с плиты оправка под действием пружины займет исходное положение, и можно будет производить запрессовку следующей втулки.

Рабочие приспособления. Рабочие приспособления используют в ходе сборки, когда требуется приложение больших усилий (например, при запрессовке, вальцевании и т.п.), для обеспечения точности направления собираемых элементов, для выполнения работ, ускоряющих процесс сборки. Разновидностью приспособлений такого типа может служить рабочее приспособление пневматического действия для надевания колец на поршень двигателя или компрессора. Такая операция вручную требует от исполнителя больших усилий для разжимания колец при протаскивании их по поршню и особой осторожности. Приспособление действует по следующей технологической схеме (рис. 5, а). По направляющим станины 7 перемещают бабку б с закрепленным на ней поршнем 5. Поршень собран в комплекте с шатуном, и для установления узла в кривошипную головку устанавливают скалку 14 (рис. 5, б). На станине смонтирован кронштейн 4 (рис.5, а) с передвижным упорным сухарем 3, зажимным механизмом с рычагами 8, колодками и возвратной пружиной 9. Расстояния между колодками соответствуют размерам между канавками для колец на поршне. Механизм приводится в действие с помощью штока силового пневмоцилиндра 10. На конце второго пневмоцилиндра 1 укреплена конусная гильза 2, диаметр которой на 0,6 - 1,0 мм больше диаметра поршня. Управление пневмоцилиндрами осуществляют рукоятками распределительного 12 и запорного 11 кранов.

Операцию надевания поршневых колец выполняют в такой последовательности. В левую часть пневмоцилиндра 1 подают сжатый воздух, при этом шток его поршня перемещает вправо конусную гильзу 2, которая разжимает кольца в замках. Затем краном 12 сжатый воздух подают в верхнюю часть пневмоцилиндра 10, его поршень перемещается вниз и своим штоком сводит рычаги 8, зажимающие кольца колодками в местах зажимов. Затем через кран 12 сжатый воздух поступает в правую часть пневмоцилиндра 1, шток которого выводит гильзу 2.

Рис. 5. Рабочее приспособление для надевания колец на поршень:

а - схема приспособления; б - комплект поршня с шатуном из колец.

Тогда рукой перемещают бабку 6 с поршнем 5 влево, пока скалка 14 не дойдет до упора 13(рис. 5, б), при этом кольцевые канавки поршня окажутся каждая против соответствующих ей колец. Затем рукоятку крана 12 (рис. 5, а) поворачивают, и сжатый воздух поступает в нижнюю часть пневмоцилиндра 10, его поршень подымается вверх, своим штоком разводя рычаги 8 зажимного механизма, и поршневые кольца занимают свои места в канавках, стыкуясь в замке. Одновременно с перестановкой рукоятки распределительного крана 12 манипулируют также рукояткой запорного крана 11, выпуская воздух из полостей для очередного хода поршня. Убрав и отведя бабку 6 вправо, снимают с нее поршень с установленными на нем кольцами.

Контрольные приспособления

--> ЧИТАТЬ ПОЛНОСТЬЮ <--