Учебное пособие: Оборудование для сборки

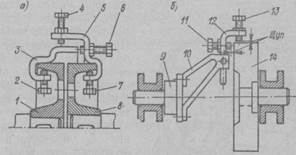

Рис. 6. Контрольные приспособления для проверки соосности валов: а - по способу двух скоб; б - по способу рамки и скобы.

Контролю при сборке машины подвергается, например, центрирование осей валов сопрягаемых сборочных единиц. Некачественное центрирование приводит к вибрации машины, расшатыванию подшипников, нагреву их и, следовательно, преждевременному выходу машины из строя или аварии. Для проверки центрирования применяют специальную оснастку и приспособления. Два таких приспособления показаны на рис.9. Первое приспособление (рис. 9, а) состоит из скоб 3 и 5, закрепляемых перед центрированием болтами 2 и 7 к полумуфтам 1 и 8 валов. Радиальные зазоры измеряют между плоскостью скобы 3 и торцом контрольного болта 4, торцовые зазоры - между торцом скобы 3 и торцом контрольного болта 6. Измерения производят в четырех положениях: 0; 90; 180 и 270 ' при одновременном повороте валов на эти углы. На том же принципе основана проверка центрирования валов при помощи приспособления, показанного на Рис. 6, б. Оно состоит из рамки 10, прикрепляемой болтами к полумуфте вала 9, и скобы 12 с контрольными болтами 11 и 13. Контроль радиальных зазоров выполняют щупом между торцом болта И и наружной поверхностью полумуфты 14, а торцовых зазоров - между торцовой поверхностью полумуфты 14 и торцом болта 11 при повороте обоих валов одновременно на один и тот же угол. По измеренным щупом значениям радиального и торцового зазоров судят о качестве центрирования валов.

Приспособления для изменения положения сборочных единиц и машин в процессе сборки. Эти приспособления предназначены для обеспечения удобного подхода к нужным местам сборочной единицы или машины.

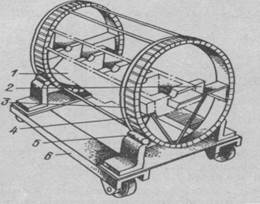

Примером может служить поворотное передвижное приспособление на линии общей сборки двигателей (рис. 7). Картер 1 двигателя устанавливают и закрепляют на кронштейнах 2, приваренных к ободьям 3, связанным тягами в виде барабана. Барабан, опираясь на валики 5, вращается на роликах 4, и его можно повернуть на любой угол. Приспособление смонтировано на тележке 6, что дает возможность сравнительно легко его передвигать.

Рис. 7. Приспособление для установки собираемой машины в удобное положение.

Универсально-сборные приспособления (УСП). Универсально-сборным называют сборно-разборное приспособление, целиком (на 100%) состоящее из нормализованных по всем параметрам деталей и сборочных единиц. Системы УСП применяют в условиях, допускающих весьма малый срок службы каждого приспособления, в связи с чем основные детали УСП делают чрезвычайно универсальными (угольники, опоры и т.д.). После выполнения нужной операции, приспособление разбирают на составные элементы, а затем эти элементы могут быть использованы в новой компоновке - для другого приспособления, совершенно отличного от предыдущего. Таким путем сокращают номенклатуру элементов в системе и обеспечивают каждому элементу широкое применение - высокую обратимость в системе. В обширные системы вводят неразборные сборочные единицы (поворотные столы, центровые бабки, сборочные единицы типа тисков и т.п.). Они служат базовыми полуфабрикатами для соответствующих небольших систем, органически входящих в общую систему. Полная нормализация всех элементов означает, что все они могут быть изготовлены заранее - сразу или постепенно (по мере внедрения системы), т.е. сроки их изготовления не имеют прямого отношения к срокам сборки из них приспособлений, поэтому применение УСП вносит коренные изменения в процесс оснащения технологического процесса приспособлениями.

Во избежание какой-либо пригонки в процессе сборки все детали, входящие в состав корпусов, установочные элементы и другие изготовляют с высокой точностью.

Слесарно-сборочные инструменты

При сборке машин в современном машиностроении участвуют рабочие самых разнообразных специальностей: слесари-сборщики, слесари-трубопроводчики, электрон газосварщики, резчики по металлу, медники, клепальщики, такелажники. В других цехах работают слесари-инструментальщики, токари, фрезеровщики, кузнецы, разметчики и рабочие других специальностей. Все они применяют инструменты, соответствующие условиям и требованиям выполняемых ими работ. Слесарно-сборочные инструменты разделяют на две группы: универсальные и - специальные. Универсальные инструменты служат для сборки разнообразных сборочных единиц, механизмов, машин в условиях индивидуального и мелкосерийного производств. К ним относятся - слесарные молотки, гаечные ключи, отвертки, плоскогубцы, кусачки и т.п. В крупносерийном и массовом производствах слесарно-сборочные инструменты имеют специальное назначение, т.е. их изготовляют и используют применительно к той операции, для которой они предназначены.

Слесарно-сборочные инструменты могут быть ручными и механизированными. Последние, в свою очередь, разделяют на электроинструменты, двигатель которых приводится в действие электрическим током, и пневмоинструменты, работающие от сжатого воздуха. К таким инструментам относят электрические и пневматические гайковерты, шпильковерты и др. Рассмотрим подробнее универсальные инструменты.

Ударные инструменты. Наиболее распространенными ударными инструментами для слесарно-сборочных и монтажных работ являются молотки и кувалды.

Молотки применяют в процессе запрессовки, распрессовки, а также при выполнении других сборочных операций. Основной характеристикой молотка является его масса. Молотки изготовляют двух типов:. а круглым и квадратным бойком (рис.11, а). Молотки с круглым бойком используют в тех случаях, когда требуется значительная сила или меткость удара. Молотки с квадратным бойком выбирают для более легких работ.

Примерная область применения стальных молотков в зависимости от их массы и длины рукоятки приведена в табл.1. Кроме обычных слесарных молотков при сборочных работах в ряде случаев применяют специальные (называемые мягкими) молотки, которые делают из дерева (киянки), пластмасс и мягких материалов (баббита, свинца, алюминиевых сплавов), Деревянными молотками пользуются при нанесении ударов по мягким металлам небольшой толщины (свинец и др.), свинцовыми и медными молотками - в случае, когда требуются мягкие, но достаточно сильные удары и пользование стальными молотками недопустимо. Масса таких молотков от 1 до 3 кг, длина рукоятки 360 - 400 мм. Молоток предназначен для работы одной рукой. Для усиления удара при работе двумя ртами применяют. кувалды. При монтажных работах пользуются кувалдами массой 2 - 8 кг, наиболее употребительными являются кувалды массой 4 - 5 кг. Изготовляют кувалды двух видов: остроносые (рис.8, б) по нормалям машиностроения и тупоносые (рис.8, в). Рекомендуемая длина рукояток кувалд 750 - 900 мм. Все инструменты ударного действия изготовляют из углеродистой инструментальной стали марок У7А, У8А. Материалом для рукояток молотков служат кизил, рябина, клен, граб, береза - прочные породы деревьев.

Данные для выбора стальных слесарных молотков

|

Масса молотка. г |

Длина рукоят- ки, мм |

категория работ |

Рекомендуемая категория работающих |

Распространенность применения | |

|

50; 100; 200; 400 |

200; 250 |

Легкие |

Для учащихся в возрасте 13 - 14 лет | ||

|

500 |

Для учащихся 15 - 17 лет |

Часто применяемые молотки | |||

|

К-во Просмотров: 461

Бесплатно скачать Учебное пособие: Оборудование для сборки

| |||||