Учебное пособие: Обробка металів різанням

• висота нерівностей профілю за десятьма точками (Rв );

• найбільша висота нерівностей (Rmax );

• середній крок нерівностей;

• середній крок нерівностей за їх вершинами;

• відносна довжина профілю.

З чотирнадцяти існуючих класів шорсткості найбільш грубою і шорсткою є поверхня першого класу (Rz = 160...320 мкм), а найбільш гладкою — поверхня чотирнадцятого класу (Rz < 0,1 мкм).

Рівень шорсткості залежить від умов різання. Для зменшення шорсткості необхідно або збільшити радіус заокруглення вершини різця, або зменшити кути різця в плані.

При вдавлюванні різальної частини інструмента в оброблюваний матеріал виникає (під дією зовнішньої сили) пружно- і пластично-деформований об'єм. Це зона випереджаючої деформації або стружкоутворення, що охоплює як зрізаний шар металу, так і його частину під поверхнею, що оброблюється. Процес утворення елемента стружки можна поділити на три етапи. На першому відбувається пружне і пластичне деформування і майбутній елемент стружки зміцнюється в зоні стружкоутворення. На другому.— елемент стружки зміщується по площині зсуву саме тоді, коли напруження у шарі перевищують опір зсуву. На третьому етапі здійснюється додаткове пластичне деформування елемента стружки, що утворився під час його руху по передній поверхні інструмента.

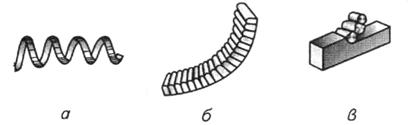

Залежно від умов різання і властивостей оброблюваного матеріалу може формуватися стружка трьох основних видів (рис. 1.7).

Зливна стружка (рис. 1.7, а) має вигляд суцільної стрічки з гладкою внутрішньою (біля різця) і шорсткою зовнішньою поверхнями. Границі між елементами стружки не спостерігаються.

Суставчаста стружка відколу (рис. 1.7, б) утворюється при оброблюванні менш пластичних, твердих матеріалів. Поверхня стружки біля різця також гладка, а на зовнішній поверхні видно зазубринки. Стружка складається з елементів (що не втратили зв'язку між собою) з видимими границями.

Стружка надлому (рис. 1.7, в), або елементна, утворюється при оброблюванні крихких матеріалів і складається з окремих елементів випадкової форми, не пов'язаних між собою. Таку стружку іноді називають стружкою відриву, оскільки її утворення викликане дією напружень розтягування.

Вигляд стружки часто використовується як непряма характеристика роботи різання. Найбільших витрат енергії потребує утворення суставчастої стружки (значний ступінь пластичної деформації), менших - утворення зливної, і найменших - утворення стружки надлому (незначна пластична деформація).

Процес різання супроводжується пружним і пластичним деформуванням шару, що зрізується, усадкою стружки, утворенням наросту на передній поверхні різця, зміцненням поверхневого шару оброблюваної деталі, тепловиділенням.

Пружне і пластичне деформування шару, що зрізується, відбувається під дією нормальних і дотичних напружень при вдавлюванні різця в метал. Максимальне пластичне деформування в зоні утворення стружки, зсувні явища в шарі металу, що зрізується, призводять до ковзання окремих частин зерен по кристалографічних площинах і витягування зерен.

До моменту руйнування ці зерна додатково деформуються і витягуються під дією сил тертя при контакті з передньою поверхнею різця.

Усадка стружки, тобто зменшення довжини і збільшення товщини стружки порівняно з довжиною і шириною шару, що зрізується, залежить від властивостей оброблюваного матеріалу, режимів різання, геометричних параметрів різця, ступеня пластичного деформування поверхневого шару деталі. Підвищення пластичності оброблюваного матеріалу збільшує усадку стружки, а застосування мастильно-охолоджувальних рідин - зменшує.

|

а — зливна; б — суставчаста; в — стружка надлому

Рис. 1.7 - Види стружки різання.

Наріст - це явище формування щільного утворення частинок металу, міцно закріплених на передній поверхні різця. Спостерігається воно під час різання пластичних матеріалів (латуні, сталі). Наріст утворюється внаслідок гальмування нижніх шарів стружки під час її ковзання по передній поверхні різця, високого тиску і значної температури в зоні контакту стружки з різцем. Метал наросту дуже деформований, твердість його значно (іноді у 2...З рази) переважає твердість оброблюваного металу. Під час процесу різання наріст періодично руйнується, виноситься разом зі стружкою і утворюється знову. Він захищає вершину різця і різальну кромку від завчасного спрацювання, покращує тепловідбір, проте якість і точність виготовлення поверхні погіршується. Тому чистову обробку виконують ретельно доведеними різцями зі значними передніми кутами при підвищених швидкостях різання із застосуванням мастильно-охолоджувальних рідин.

Залежно від режиму різання поверхневий шар оброблюваної деталі в процесі різання деформується на глибину до 1мм. Порівняно з основним металом твердість металу поверхні може підвищуватися у 2...З рази. Поверхневе зміцнення може бути як корисним, підвищуючи стійкість деталі проти спрацювання і втомну міцність виробу, так і шкідливим, ускладнюючи подальшу обробку деталі різанням і підвищуючи її шорсткість.

Під час різання металів близько 95 % механічної роботи деформації і тертя переходить у теплоту, до 5 % - у скриту енергію викривлення кристалічної ґратки. Теплота, що виділяється, розподіляється між стружкою, заготовкою та інструментом. Незначна частина теплоти потрапляє до навколишнього середовища як випромінювання (у разі застосування мастильно-охолоджувальних речовин) і конвенція. На температуру нагрівання різального інструмента найбільше впливає швидкість різання, менше - подача та глибина різання. Обробка різанням повинна здійснюватися без перегріву різального інструмента. Для інструменту з вуглецевої сталі температура не повинна перевищувати 200...250°С, з твердого сплаву - 800...1000°С, з металокераміки - 1000...1200°С.

Теплові процеси при різанні можуть істотно впливати на якість поверхні та розміри виробів, призвести до фазових перетворень, змінювати властивості матеріалу.

Мастильно-охолоджувальні речовини застосовують здебільшого для зниження температури. Проте ці речовини не лише охолоджують, а й зменшують сили зовнішнього тертя і сприяють видаленню з зони різання стружки та продуктів зношування. Для цього використовують переважно рідини, до яких додають тверді речовини (графіт, бітум, мило, парафін, дисульфід молібдену, соду тощо). Дуже рідко для цього використовують гази.

Найкращу охолоджувальну дію мають водні розчини з домішками 1...5%-ї кальцинованої соди, бури, нітрату натрію тощо. Для охолодження застосовують також масляні емульсії - розчини у воді 1,5...10 % - х емульсолів (мінеральних масел з різними домішками) та масляні рідини - мінеральні масла з домішками до 30% рослинних олив. Охолоджувальна дія масляних рідин досить низька.

Стійкість і матеріали різального інструмента

Спрацювання різальної частини інструмента характеризує його здатність протидіяти мікроскопічному руйнуванню на поверхнях контакту з заготовкою та стружкою. Розрізняють кілька видів спрацювання інструмента.

Абразивне спрацювання - це механічне зношування, дряпання інструмента твердими частинками оброблюваного матеріалу, твердість яких сумірна твердості матеріалу інструмента. Цей вид спрацювання переважає при відносно невеликих швидкостях різання і під час обробки крихких матеріалів (зазвичай по основній задній поверхні інструмента).

Адгезійне спрацювання - це наслідок процесу холодного зварювання матеріалу інструмента і стружки на виступаючих ділянках площі контакту між ними з наступним відривом дрібних частинок матеріалу інструмента і виносом їх зі стружкою із зони різання.

Дифузійне спрацювання відбувається внаслідок взаємної дифузії матеріалу інструмента і оброблюваної заготовки за умови підвищення температури контактних поверхонь до 900...1000°С.