Учебное пособие: Обробка металів різанням

· розташування робочих деталей у просторі (вертикально- свердлильні, горизонтально-свердлильні);

· кількість робочих деталей верстата (одношпиндельні, багатошпиндельні);

· ступінь автоматизації (з ручним керуванням, напівавтомати, автомати).

У промисловості найпоширеніші токарні, свердлильні, фрезерні та шліфувальні верстати.

Точіння

Верстати токарної групи використовують для обробки циліндричних, конічних, фасонних (зовнішніх і внутрішніх) поверхонь обертання, а також для обробки площин, перпендикулярних до осі обертання заготовки. Для верстатів токарної групи основним інструментом є різець. На токарно-гвинторізальних верстатах різцем наносять нарізи на циліндричних і конічних поверхнях, а також спіральні канавки на торцевих поверхнях заготовок. Для нанесення нарізів застосовують також плашки і мітчики, а для оброблення отворів — свердла, зенкери, розвертки.

У верстатах токарної групи використовується два види руху: обертальний рух заготовки (рух різання) і поступальний рух інструмента (рух подачі), що забезпечують безперервність процесу різання. Елементи режиму різання і напрямок руху під час поздовжнього точіння показані на рис. 1.1 та 1.6.

Токарні різці класифікують за різними ознаками. За матеріалом різальної частини розрізняють різці сталеві, твердосплавні і мінералокерамічні. За конструкцією різці поділяють на суцільні та складні. Залежно від розташування головної різальної кромки розрізняють різці правосторонні й лівосторонні. Під час різання правостороннім різцем (див. рис. 1.1, 1.2, 1.6) стружка зрізується з заготовки при переміщенні інструмента справа наліво. При різанні лівостороннім різцем (головна різальна кромка розташована на місці допоміжної кромки правостороннього різця) інструмент рухається зліва направо. За розташуванням осі головки різця відносно осі його тіла (в плані) розрізняють різці прямі (рис. 1.8, а - e) і відігнуті (рис. 1.8, є). Розрізняють також різці чистової і чорнової обробки.

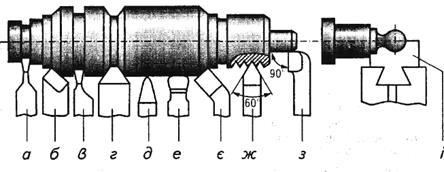

Залежно від призначення (виду обробки) різці поділяють на прохідні, підрізні, відрізні, розточувальні, нарізні, канавочні, фасонні.

Прохідні різці призначені для обточування зовнішніх поверхонь (рис. 1.1, 1.2, 1.6, 1.8, а, б, e). Прохідні різці (прямі або упорні) з головним кутом у плані (φ = 90°, рис. 1.8, з) застосовують для оброблення зовнішніх або торцевих поверхонь (наприклад, при виготовленні ступінчастих валів). Прохідний відігнутий різець (рис. 1.8, є) - універсальний, дає змогу обробляти циліндричну поверхню і підрізати торець.

Для чистової обробки застосовують різці двох типів: із заокругленою верхівкою (рис.1.8, д) та широкі чистові різці з прямоюголовною різальною кромкою (рис. 1.8, е). Перший тип застосовують для обробки порівняно невеликих поверхонь, другий - для обробки поверхонь заготовок значних розмірів.

|

ϳ?????? ????? ?????????? ??? ???????????? ??????, ???????? - ??? ???????????? ??????? ?????? ????????? (???. 1.8, ?). ??????? ??????? ???

Рис. 1.8 - Типи токарних різців

різців повинна бути дещо більшою за радіус заготовки, що розрізають.

Розточувальні різці застосовуються при розточуванні наскрізних і глухих отворів, а нарізні — для нанесення зовнішніх (рис. 1.8, ж) і внутрішніх нарізів. Форма різальної кромки таких різців повинна відповідати профілю нарізу. Головні різальні кромки різця (рис. 1.8, ж) для нарізання симетричних нарізів заточують під кутом 60°.

Канавочні різці застосовують для прорізання канавок різного профілю: прямокутних (рис. 1.8, в), подібних до трапеції (рис. 1.8, г) тощо. Фасонні різці (рис. 11.8,і) застосовують для виготовлення і оброблювання складних фасонних поверхонь. Профіль різальної кромки такого різця повинен відповідати профілю оброблюваної поверхні.

До верстатів токарної групи відносяться також карусельні, револьверні, автомати та напівавтомати.

Токарно-карусельні верстати призначені для обробки важких заготовок великого діаметра і невеликої довжини, що не перевищує 0,7 діаметра. Зазвичай це деталі типу дисків: ротори водяних та газових турбін, шківи, маховики, зубчасті колеса та інші. Заготовки вставляють і закріплюють на круглому горизонтальному столі - планшайбі, яка обертається навколо вертикальної осі. На токарно-карусельних верстатах різцями можна обробляти зовнішні і внутрішні циліндричні, конічні, фасонні та плоскі поверхні, кільцеві канавки різного профілю. Крім цього, на них також можна свердлити, зенкерувати та розвертати отвори.

На відміну від звичайних токарних верстатів багаторізцеві зазвичай мають два незалежних один від одного супорти: передній та задній. В кожному з них закріплюють по кілька різців, які працюють одночасно. Передній супорт має тільки повздовжню подачу, тому встановленими у ньому різцями обробляють тільки циліндричні поверхні. Задній супорт має тільки поперечну подачу і різцями, що встановлені в ньому, обробляє торцеві площини, канавки, короткі конічні та фасонні поверхні, фаски. На багаторізцевих верстатах обробляють заготовки різних деталей: ступінчатих валів, зубчастих коліс, дисків тощо.

Закріплюють заготовки в центрах, трикулачкових патронах, на оправках тощо. Швидку та точну установку різців при наладці верстата роблять за встановленою на верстаті перед початком роботи еталонній деталі або за шаблоном. Багаторізцеві верстати доцільно використовувати в умовах масового та багатосерійного виробництва.

Токарно-револьверні верстати призначені для обробки достатньо великих партій деталей, що мають відносно складну форму, для обробки яких необхідно послідовно застосовувати різні інструменти: різці, свердла, зенкери, розвертки, мітчики, плашки та інші. Типові деталі, що обробляються на револьверних верстатах, - це болти, гвинти, гайки, втулки, валики, різноманітні деталі арматури та інші. На відміну від токарних, у револьверних верстатів немає задньої бабки і ходового гвинта, а на поздовжньому супорті розміщена багатопозиційна револьверна голівка, до якої при наладці установлюють необхідні інструменти і при обробці вводять їх в роботу в певній послідовності.

Розрізняють револьверні верстати з вертикальною та горизонтальною віссю револьверної голівки. Залежно від типу оброблюваних заготовок розрізняють револьверні верстати для пруткових (характеризуються найбільшим діаметром прутка) та патронних (характеризуються найбільшим діаметром оброблюваної заготовки над станиною і супортом) робіт.

Токарними автоматами називають верстати, на яких після наладки обробка виконується автоматично.

Напівавтоматами називають верстати, в яких весь цикл обробки заготовки та зупинки верстата після її закінчення виконується автоматично, а установка, зняття заготовок та пуск верстата виконується вручну. Напівавтоматами є багаторізцеві токарні верстати. На токарних автоматах обробляють кріпильні деталі, валики, втулки, кільця, деталі арматури та інше; їх використовують зазвичай в масовому та великосерійному виробництві. На токарних напівавтоматах обробляють осі, вали, фланці, зубчасті колеса та інші деталі; застосовують їх головним чином в серійному виробництві.

Токарні автомати і напівавтомати класифікують по вигляду заготовки (пруткові та патронні), кількості шпинделів (одношпиндельні та багатошпиндельні) і по розташуванню шпинделів (горизонтальні та вертикальні).

Свердління, розточування

На верстатах свердлування та розточування виконують свердлення, зенкерування, зенкування, розточування отворів різцями, розвертування, цекування, нанесення нарізу мітчиком.

Свердління - найпоширеніший спосіб виготовлення отворів у суцільному матеріалі з використанням свердла. Збільшення вже існуючих отворів свердлом називають розсвердлюванням. Оброблення ж циліндричних литих, штампованих або попередньо просвердлених отворів зенкером для надання їм необхідної геометричної форми, розмірів і шорсткості поверхні називають зенкеруванням. Зенкер, що використовується для цього, має конструктивні елементи, подібні до свердла. Відміна лише в тому, що зенкер не має поперечного леза, а різальних лез у нього не два, а три або чотири. Отвори розточуються різцями при необхідності додержання точної співвісності отворів.

Оброблювання отворів з метою отримання точних розмірів і малої шорсткості називають розвертуванням. Робоча частина розвертки, подібно до свердла, має заборний конус і калібруючу частину, далі за нею є ділянка зі зворотним конусом для зменшення тертя.

Зенкування - це утворення циліндричних або конічних заглиблень у попередньо зроблених отворах під головки болтів, гвинтів тощо. Здійснюють зенкування за допомогою циліндричних або конічних зенкерів (зенковок).

Цекування - це оброблення торцевих поверхонь під гайки, шайби й кільця з використанням ножів (пластин) або торцевих зенкерів.

При виготовленні нарізу в глухих отворах за допомогою мітчиків верстат додатково обладнують пристосуванням для реверсивного (зворотного) обертання шпинделя, щоб забезпечити вилучення мітчика з нарізаного отвору. При такій обробці деталей інструменту (крім різця) надається головний обертальний рух (рух різання) і осьове переміщення (рух подачі).