Учебное пособие: Технологии машиностроения

Результатами изучения и анализа исходных данных могут служить предложения по усовершенствованию конструкций детали, замене ее материала более или менее прочным, более дешевым и другие предложения или подтверждение целесообразности ее первоначального варианта.

По окончании указанной работы разрабатывают рабочий чертеж детали. Чертеж выполняют в масштабе 1:1 (1:2 для крупных и 2:1 для мелких деталей) с необходимым количеством проекций, разрезов и сечений на форматах А4 или А3. На чертеже проставляют все необходимые размеры. На каждый размер между поверхностями устанавливают допуски. Затем составляют и вносят в чертеж необходимый минимум технических требований: допустимые погрешности форм и расположения поверхностей, их твердость и др. Технические требования на чертежах указывают с помощью условных символов ЕСКД. Те требования, для которых условных обозначений нет, излагают на поле чертежа текстом. Для обоснованного и квалифицированного назначения допусков на размеры величины шероховатости поверхностей и различных технических требований пользуются рекомендациями и указаниями справочников, атласов [1―3] и другой технической литературы.

Чертеж вместе с описаниями конструкции (2―3 с.) составляет единое целое. Он должен создавать у студентов полное представление о детали, что позволит (при необходимости) правильно ее изготовить.

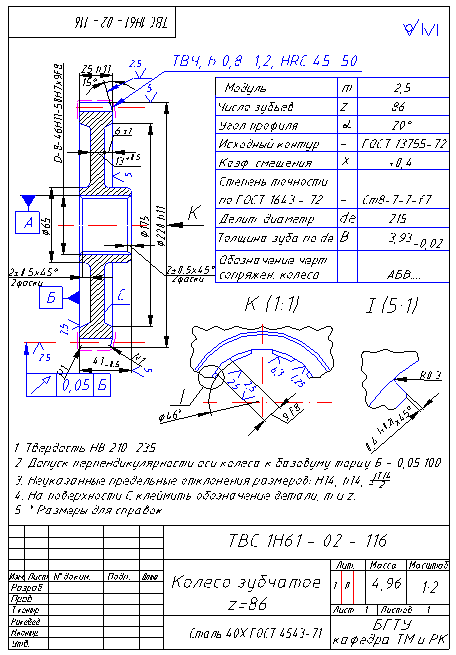

Пример 1. Дано в "сборочной единице" колесо зубчатое черт., ТВС 1Н61—2—116 (рис. 1) с выпуском 4800 деталей в год. Выполнить описание детали.

Колесо зубчатое (рис.1) является деталью коробки подач токарно-винторезного станка. Оно жестко крепится на промежуточном валу и служит для передачи движения от привода к шестерне ходового винта. Посадка колеса на промежуточный вал осуществляется по шлицевым поверхностям с центрированием по наружному диаметру с посадкой 50Н 7/h 7.

Основные конструктивные элементы зубчатого колеса ─ зубчатый венец диаметром 220 мм и шириной 25 мм, реборда толщиной 13 мм и ступица диаметром 65 мм и длиной 41 мм.

На венце нарезано 86 зубьев модулем m = 2,5 мм. Диаметр делительной окружности de = 215 мм. Все зубья венца имеют с одной стороны скос ![]() , служащий для более плавного входа зубьев блока ведущей шестерни при включении. С обоих торцов зубья имеют закругления

, служащий для более плавного входа зубьев блока ведущей шестерни при включении. С обоих торцов зубья имеют закругления ![]() мм. Реборда сплошная. В осевом сечении колеса она устанавливается в середине венца с соблюдением симметрии. Ступица соединяется с ребордой. При этом один ее торец (в этом же сечении) лежит в плоскости торца венца, а другой ― расположенный со стороны скоса зубьев, выступает за плоскость торца венца на 16 мм. В ступице, концентрично делительной окружности (с допуском биения 0,05 мм) нарезается шлицевое отверстие Д―8―46 Н11´50Н7´9F8. Для свободной посадки на вал с обоих торцов отверстия снимаются фаски 2´45°.

мм. Реборда сплошная. В осевом сечении колеса она устанавливается в середине венца с соблюдением симметрии. Ступица соединяется с ребордой. При этом один ее торец (в этом же сечении) лежит в плоскости торца венца, а другой ― расположенный со стороны скоса зубьев, выступает за плоскость торца венца на 16 мм. В ступице, концентрично делительной окружности (с допуском биения 0,05 мм) нарезается шлицевое отверстие Д―8―46 Н11´50Н7´9F8. Для свободной посадки на вал с обоих торцов отверстия снимаются фаски 2´45°.

|

Требования к точности и шероховатости всех функциональных и не функциональных поверхностей указаны на чертеже. Необрабатываемые поверхности могут сохранять штамповочные уклоны и радиусы.

Материалом зубчатого колеса служит сталь 40Х ГОСТ 4043―71, улучшенная с твердостью НВ 215―235, и характеристиками прочности, МПа: ![]() 600―700,

600―700, ![]() 320―400,

320―400, ![]() и

и ![]() [1 ,т.2, с.190, табл. 3]. Венец термообрабатывают до HRC 45―50. Колесо передает максимальный крутящий момент

[1 ,т.2, с.190, табл. 3]. Венец термообрабатывают до HRC 45―50. Колесо передает максимальный крутящий момент

![]()

которая вызывает в сечениях зубьев напряжения изгиба![]() МПа. Следовательно,

МПа. Следовательно, ![]() , аналогично

, аналогично ![]() . Таким образом, материал зубчатого колеса и его термообработка подобрана правильно. Расчетная масса колеса М = 4,96 кг.

. Таким образом, материал зубчатого колеса и его термообработка подобрана правильно. Расчетная масса колеса М = 4,96 кг.

Технические требования к детали, в том числе к точности ее размеров и шероховатости основных поверхностей, основательно проработаны и соответствуют требованиям, предъявляемым к зубчатым колесам 7-й или 8-й степеней точности [1, 2]. Конструкция заготовки жесткая. Размещение базового торца ступицы в плоскости венца позволяет при нарезании зубьев фрезами применить достаточно производительную схему последовательной многоместной обработки. Две фаски 1´45° на торцах ступицы позволяют освободиться от заусенцев, образующихся при подрезке торцов.

Конструкция зубчатого колеса в целом технологична. При разработке единичных рабочих техпроцессов изготовления подобных колес в условиях серийного или массового производства в качестве информационной основы вполне могут быть использованы типовые технологические процессы производства деталей данного класса [14, 17, 24].

3. ТИП ПРОИЗВОДСТВА

Типы производств и соответствующие им формы организации труда определяют характер технологических процессов и их построение. Поэтому перед началом технологического проектирования устанавливают тип производства ― единичное, серийное или массовое. Тип производства определяется номенклатурой и объемами выпуска изделий (годовой производственной программой), их массой и габаритными размерами, а также другими характерными признаками.

Массовое производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых или ремонтируемых в течение продолжительного времени. На каждом рабочем месте выполняют, как правило, по одной закрепленной за рабочим операцией. Такое производство оснащают преимущественно специальным и специализированным оборудованием, располагающимся в порядке выполнения технологических операций, в форме поточных линий. Применяют высокопроизводительные специальные инструменты и приспособления. Широко внедряются средства механизации и автоматизации: конвейера роторные и автоматические линии, в том числе переменно-поточные автоматические линии, составленные из робототехнических комплексов, управляемых ЭВМ, и др. Характерны высокий уровень организации труда и ритмичность выпуска изделий с фиксированным тактом, мин:

t в = 60F д /N , (1)

где F д ― действительный годовой фонд производственного времени оборудования, линии и рабочих мест, ч; N ― годовая программа выпуска изделий, шт. В зависимости от режима и организации работ в подразделении (в цехе, на участке) ориентировочно принимают при работе: в одну смену F д = 2008 ч, в две смены F д = 4015 ч и при трехсменной работеF д = 6022 ч. Более точные сведения приводятся в [5, 6 и др.]

В массовом производстве длительность отдельных операций (штучное время t ш ) должна быть равна или кратна такту при одновременном соблюдении неравенства:

t в ≤ t ш . (2)

Суточный выпуск изделий при работе с двумя выходными днями в неделю, шт:

N c = N / 252 .

Суточная производительность поточной линии, шт:

Q c = F c ∙![]() зн /t шср ,

зн /t шср ,

где F c ― суточный фонд времени работы оборудования, мин; ![]() зн ― нормативный коэффициент загрузки оборудования: t шср ― средняя трудоемкость основных операций, мин.

зн ― нормативный коэффициент загрузки оборудования: t шср ― средняя трудоемкость основных операций, мин.

При выполнении ![]() основных операций со штучным временем каждой i -й, равным t ш ,

основных операций со штучным временем каждой i -й, равным t ш ,

t шср =![]() t ш i . (3)

t ш i . (3)

На данном этапе определяют ориентировочные значения t ш i (см. разделы "Техническое нормирование" и "Экономическая оценка технологического процесса", с. 51, 54).

Нормативная загрузка оборудования (станка) в массовом производстве должна находиться в пределах ![]() зн = 0,65―0,75. Если фактический

зн = 0,65―0,75. Если фактический ![]() зф > 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, еслиt в > t ш . Например, если при поточной форме организации труда t в = 5 мин, а t ш = 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству.

зф > 0,75, приходится на данной операции увеличивать число станков, но они могут остаться недогруженными. То же происходит, еслиt в > t ш . Например, если при поточной форме организации труда t в = 5 мин, а t ш = 2 мин, то станок после выполнения каждой очередной операции будет простаивать по 3 мин и т.п. В таких случаях работу линии, участка или цеха организуют по принципам, присущим серийному производству.