Учебное пособие: Устаткування дробильно-сортувальних заводів

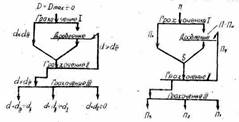

Якісна і кількісна схеми заводу показані на Мал.1 /підставити замість D, d і П початкові дані згідно варіанту/.

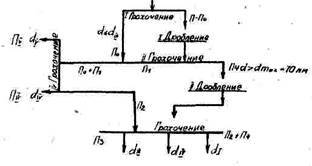

Якщо технологічна схема прийнята відкритою, то потік Пц направляють в дробарку вторинного дроблення /Мал. 2/.

Схеми заводу з одно стадійним і двох стадійним дробленням підбираються по П , D і ступені дроблення i = D/d.

Камінь з кар'єру

Мал. I. Якісна і кількісна схем заводу

Камінь з кар'єру Р:П

|

Мал. 2. Суміщена незамкнута технологічна схема заводу

Годинну продуктивність заводу визначають по формулі, м3 :

Пг =  /1/

/1/

де Пр - річна /задана/ продуктивність заводу, м3 /год; Кн =1,1- коефіцієнт нерівномірності змінного завантаження; Тр - річний фонд чистого часу роботи устаткування, рівний при двозмінній роботі 3750 год. і при тризмінній роботі 5300 год.

Для машин, що працюють в замкнутому технологічному циклі, продуктивність визначають пo формулі, м3 /год:

Пц =  /2/

/2/

де П0 = 0,05 П - продуктивність встановлених перед дробаркою первинного дроблення колосників по нижньому класу матеріалу;mц - кількість матеріалу, що направляється на вторинне дроблення %, mц =15%.

Вибір дробарки

Продуктивність дробарки при вибраній ширині випускної щілини е1 повинна бути рівна циркуляційній продуктивності. Пц або ж П-П0 /це залежить від вибору технологічної схеми/. Якщо в завданні не вимагається проектувати дробарку самостійно, слід виписати з довідників [5; 10] технічну характеристику вибраної дробарки.

Вибір грохоту [5; 6; 10]

Продуктивність грохоту повинна відповідати циркуляційній продуктивності Пц , Згідно завданню на грохоті повинні бути встановлені сита, отвори яких визначають по формулі /13/ /див. опис і розрахунок основних параметрів і технологічних показників грохотів/, Кількість сит в грохоті звичайно не більше трьох, а фракцій - п'яти, тому доводиться вибирати декілька грохотів для первинного і вторинного грохотіння. На перший і другий колосникові грохоти поступає весь матеріал. Продуктивність інших грохотів визначають по виразу, м3 /год:

Пі =  /3/

/3/

де mj - вміст фракції, що поступає на і-й грохот, %.

Якщо сит достатньо, а фракцій мало, то можна обійтися колосниковим грохотом і грохотом з двома-трьома ситами. Необхідно привести технічні характеристики грохотів і перевірити продуктивність кожного сита по формулі, м3 /год:

Q = 3600 · gi · Fi · K1 · K2 · K3 /4/

Вибір пластинчастого живильника [1; 4; 9]

Годинна продуктивність живильника рівна годинній продуктивності заводу. Довжина доставки живильником і висота його підйому визначаються за умови, що кут підйому живильника буде менше кута тертя матеріалу об настил /кут нахилу 20...25°/. Розв'язується це питання після того, як прийнята відмітка камери дробарки і висота розвантаження самоскидів на кресленні /лист I/.

Ширина настилу живильника без бортів, м:

В =  /5/

/5/

де Пг - продуктивність живильника, т/год; С2 - коефіцієнт / С2 =1 при куті підйому живильника β≤ 1 0°, С2 = 0,9 при β = 11...20°, С2 = = 0,85 при β > 20°/; V- швидкість живильника / V =0,05...0,63 [9, с. 175] /, м/с; р - густина гірської маси, що транспортується /р = = 1,6...2,0/, т/м3 ; φ1 = 0,4 φ, де φ -кут природного відкосу матеріалу в стані спокою /приймаємо φ = 45°/, град; Dmax найбільший розмір шматків каменя, м.

V- швидкість руху стрічки / V= 0,05...0,63 [9, с. I75],м/с.

Потужність приводу живильника, кВт;