Дипломная работа: Модернизация приемной коробки станка СТБ 2-250

Для торможения прокладчиков в приемной коробке установлены два (Рис. 2) тормоза: передний - подвижный (управляется от кулачково-рычажного механизма) и задний - неподвижный. Тормоза состоят из регулировочных винтов 2, 4 с установочными шайбами 1, 3, соединенных шарнирно с корпусами 5, 9, к которым в нижней части прикреплены фрикционные пластины 7. Под обоими тормозами расположена нижняя тормозная пластина 7. Прокладчик, влетающий в приемную коробку, тормозится сначала передним тормозом, а затем задним и останавливается на расстоянии 15 мм от возвратчика 10 прокладчика. С помощью винтов 2 и 4 регулируется зазор между пластинами 6 и 7, причем усилие сжатия прокладчиков между тормозами в зависимости от скоростного режима станка составляет от 80 до 120 кгс. Тормозные пластины 6 и 7 изготавливаются из текстолита. При подобном циклическом нагружении имеет место интенсивный износ этих пластин и прокладчиков, а поскольку тормоза не имеют автоматической подстройки на первоначально установленное усилие сжатия прокладчики проходят под тормозами больший путь и останавливаются после соударения с возвратчиком 10. Следствием такого останова является наклеп и повреждение прокладчиков.

![]()

Для возврата прокладчиков к правой кромке служит механизм возвратчика прокладчиков (Рис. 3). Механизм рычажно-коромыслового типа получает движение от пазового кулака 3. Движение передается рычагу 4 (коромыслу) и от него через звено 5 возвратчику 2, который перемещает прокладчик 6. На кулаке 3 задан закон движения, обеспечивающий перемещение возвратчика 2 с замедлением к моменту контакта с прокладчиком, причем прокладчик должен находится от него на расстоянии 15 + 1 мм. В случае уменьшения или увеличения этого расстояния контакт этих двух деталей 2 и 6 сопровождается упругим прямым ударом, в результате которого повреждаются прокладчик и возвратчик – возникает наклеп деталей. При длительной работе механизма это приводит к тому, что при возврате прокладчик не доходит до кромки и раскрыватель 1, освобождающий уточную нить, опускаясь вниз, упирается в корпус или пружину прокладчика, приводя к их повреждению и останову станка.

Рис 3. Установка возвратчика прокладчиков утка

Прокладчики утка 10, вытолкнутые в направляющий паз, должны быть уложены в секции 11 транспортера, по одному в каждую секцию, для последующей подачи в подъемник уточно-боевой коробки. Операцию укладки прокладчиков утка в секции транспортера выполняет механизм укладчика прокладчиков утка (Рис. 4). Это коромыслово-рычажный механизм, получающий движение от блока кулаков 1. Толкатель укладчика 4 крепится винтами 3 к валику 8, который через серьгу получает качательное движение от тяги 14, соединенной шарнирно с коромыслом 13. На нижних концах коромысла закреплены ролики, контактирующие с блоком кулак-контркулак 1. Произвольное падение прокладчиков из паза на транспортер сдерживается подпружиненной щеколдой 5, покачивающейся на валике 6.

При работе механизма толкатель 4, поворачиваясь вместе с валиком 8, своими нижними выступами надавливает на прокладчик, который отклоняет щеколду 5, и проталкивает прокладчик в секцию транспортера. При подъеме толкателя в верхнее исходное положение щеколда поворачивается под действием пружины и удерживает в пазу очередной прокладчик.

В связи с тем, что при изменении заправочной ширины ткани приемную коробку передвигают по ширине станка, механизм укладки имеет соответствующую настройку, которая осуществляется поворотом кулака 1 относительно жестко закрепленного на валу 16 пазового кулака 15. Положение кулака 1 относительно кулака 15 фиксируется подпружиненным пальцем 2. Наблюдения за работой механизма укладчика показывают, что его работа характеризуется ударным воздействием толкателя на прокладчик, в результате чего появляются трещины и сколы на корпусе прокладчика, возникает износ толкателя и посадочного места транспортера. Имеющаяся настройка механизма не допускает выработку тканей любых ширин из-за попадания прокладчика при укладке на гонок транспортера.

![]()

Из описания и анализа работы механизмов приемной коробки следует, что приемная коробка решающим образом влияет на технологическую надежность станка и его скоростной режим.

Поэтому целью настоящей дипломной работы является разработка комплекса конструктивных решений, сводящих к минимуму ударное взаимодействие деталей, их износ и повреждения, а также решение вопроса выработки на станке тканей произвольной ширины. Разработки базируются на теоретических расчетах и экспериментальных исследованиях и предназначены для использования при модернизации станков.

1.5 ОБЗОР ЛИТЕРАТУРНЫХ И ПАТЕНТНЫХ ИСТОЧНИКОВ

Из литературных и проспектных источников фирмы "Зульцер" известно, что фирма уделяет большое внимание повышению надежности механизмов приемной коробки. На последних моделях станков Р7100 и Р7200 устанавливается двухпозиционный тормоз прокладчиков с серводвигателем. Источником сигнала служат два индуктивных датчика, расположенные под движущимся под тормозами прокладчиком. Усиленный сигнал от датчиков подается на серводвигатель, который изменяет усилие торможения в зависимости от массы прокладчиков или степени их износа. При этом все прокладчики останавливаются в приемной коробке в одном строго заданном положении.

Фирмой предложено новое конструктивное решение исполнения механизма укладчика - патент США 4,338,973 от 13 июля 1982 г.

Согласно этому патенту толкатель 3 совершает возвратно-поступательное движение по двум направляющим 10 в вертикальном прямолинейном канале 2 приемной коробки. Нижний конец 16 толкателя изготавливается из резины или пластмассы и имеет конфигурацию, совпадающую с прокладчиком. Использование резины на конце толкателя при укладке прокладчиков изменяет характер удара, делая его абсолютно неупругим; тем самым исключается разрушение прокладчика и транспортера. (Рис. 5а, 5б)

Изменение движения толкателя с качательного на возвратно-поступательное повышает точность позиционирования механизма и надежность его работы.

Более ранние патенты фирмы "Зульцер" N 289961 и N 304246 также касаются механизма укладчика на транспортер. В них предложены различные варианты более точного позиционирования прокладчиков перед их укладкой на транспортер в виде щеколд зависимого действия. Щеколды поворачиваются и освобождают прокладчик под действием движущегося толкателя. (Рис. 6, 7)

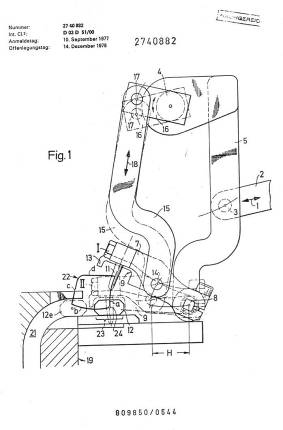

В патенте фирмы "Зульцер" N 2740882 предлагается конструктивное решение механизма раскрывателя прокладчика, которое обеспечивает более четкую его ориентацию перед освобождением уточной нити за счет скобы 9, имеющей конфигурацию прокладчика. При опускании вниз скоба 9 своим боковым выступом 9-а центрирует прокладчик относительно зуба 11, который при движении вниз точно проходит между ветвями пружины, раздвигает их и, тем самым, освобождает уточную нить. (Рис. 8а, 8б, 8в.)

Краткий обзор литературных и патентных источников указывает на то, что фирма "Зульцер", освоившая производство бесчелночных станков еще в 1957 году, продолжает заниматься их усовершенствованием, уделяя в своих разработках большое внимание механизмам приемной коробки.

Это подтверждает актуальность выбранной темы дипломного проекта по модернизации приемной коробки.

Рис. 5а

Рис. 5б

Рис. 6