Дипломная работа: Модернизация стенда сушки футеровок и разогрева погружных стаканов

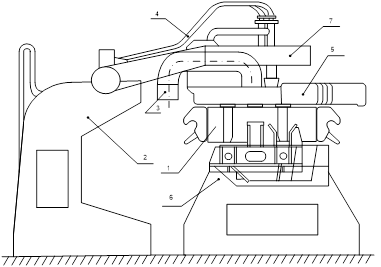

1 - промковш с огнеупорным материалом; 2 -стойка сварной конструкции; 3 - отвод продуктов горения; 4 - подвод газа и воздуха к горелкам; 5 - крышка промковша; 6 - стойка сварной конструкции; 7 - поворотная рама рычажного типа

Рисунок 1.1 - Схема сушки промковша

Целью сушки футеровки ковша является удаление из нее влаги, поступившей в период изготовления футеровки, для предотвращения разрушения футеровки и выбросов жидкой стали при разливке связанных с активным парообразованием.

Температурные режимы, а так же продолжительность сушки устанавливаются на основании экспериментальных данных для данного типа футеровки в зависимости от ее физических свойств. Тепловые режимы (расход топлива) зависят от внешних условий и конструкции установок.

Сушка промковша производиться в два этапа (по двум графикам сушки).

Первый этап - сушится арматура (кирпич ШК-38, ШК-39) и торкрет масса (ПКМС) в течении трех часов и при температуре 285 ºС. Затем промковш отстаивается на отдельном стенде в течении 1-1,5 часов.

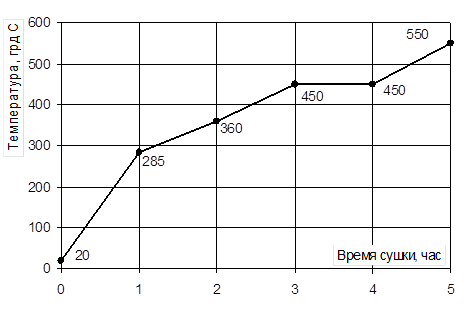

Второй этап сушки длится 5 часов, конечная температура - 550 ºС. Этап разбит на 5 участков (рисунок 1.2).

Рисунок 1.2 – 2-й этап (график) сушки промковша

После установки промковша в положение сушки опускается крышка установки на промковш. Далее производится продувка газопровода, и вентиляция воздухом пространства под крышкой установки. Время продувки до 5 минут. При этом включается электродвигатель вентилятора воздуховода, открываются заслонки подачи газа и воздуха.

После разгона электродвигателя вентилятора, открываются воздушная шиберная заслонка, расположенная после вентилятора воздуховода и воздушные заслонки перед горелками. Перед завершением продувки путем взятия проб контролируется окончание продувки (проверкой на «хлопок»).

Выбирается график сушки. Открываются краны подачи газа на горелки и полностью закрывается заслонка исполнительного механизма подачи воздуха. После чего начинается процесс розжига горелок. В случае, если не произошел розжиг какой-либо из трех горелок необходимо снова провести продувку газопровода и начать техпроцесс сушки сначала.

После розжига всех горелок, начинается подача воздуха. Далее процесс сушки ведется автоматически по заданному графику. При этом, система управления, сравнивая фактическую температуру в промковше с температурой заданной в графике, изменяет расход газа путем воздействия на заслонку исполнительного механизма подачи газа.

По окончании сушки отключаются электродвигатель вентилятора, клапаны подачи газа на горелки и исполнительные механизмы подачи газа и воздуха. Закрываются краны перед горелками и задвижка на входе газопровода; открывается кран свечи безопасности [3].

Рассмотрим процесс сушки арматурного слоя.

Сушке подвергается футеровка арматурного слоя, выполненная из наливного бетона на основе Al2O3. В случае использования для футеровки штучных огнеупоров сушка арматурного слоя не требуется.

Рассмотрим процесс сушки рабочего слоя.

Сушка рабочего слоя начинается непосредственно во время нанесения рабочей футеровки на прогретую футеровку арматурного слоя. Влага, находящаяся в виде жидкости, под действием тепла аккумулированного арматурной футеровкой в период предыдущего использования промковша на разливке, перемещается из внутренних слоев (границы арматурной и рабочей футеровкой) к внешней поверхности футеровки (градиент температур) одновременно нагреваясь и частично испаряясь. Кроме этого разогрев рабочего слоя в период его изготовления способствует более быстрому твердению (схватыванию) применяемого материала и недопущению его разрушения в холодное время года, что особенно актуально при отсутствии обогреваемого стенда. После полного твердения материала ковш устанавливается на стенд сушки, где происходит окончательное удаление влаги.

Сушка рабочего слоя на стенде ведется конвективным способом путем подачи в рабочее пространство ковша избыточного количества продуктов горения природного газа с относительно низкой температурой - от 200 °С в начале сушки до 800 °С в конце. При использовании в качестве футеровки рабочего слоя материалов с низкой теплопроводностью (торкрет массы, плиты) максимальную температуру рекомендуется ограничить на уровне 500 550 °С.

На основании вышеизложенного, рекомендуемый график сушки рабочего слоя промежуточных ковшей с рабочей футеровкой выполненной торкрет способом изображен на рис.1.2.

При изготовлении рабочего слоя из штучных огнеупоров необходимость в сушке отпадает. Удаление влаги поступившей в огнеупор из окружающей атмосферы и при изготовлении происходит на разливочной машине в период предварительного разогрева футеровки ковша перед разливкой.

Рассмотрим процесс разогрева промежуточных ковшей.

Разогрев промежуточных ковшей выполняется с целью снижения тепловых потерь жидкого металла и недопущения разрушения рабочей футеровки ковша и стаканов дозаторов связанного с резким перепадом температур в начальный период разливки.

Разогрев выполняется на стенде смонтированном непосредственно на МНЛЗ.

Рекомендуемая минимальная продолжительность и температуры греющей среды в рабочем пространстве ковша приведены в табл. 1.2.

Таблица 1.2- Режимы разогрева промежуточных ковшей перед разливкой

| № | Тип футеровки | Минимальная продолжительность нагрева, час | Температура в ковше, °С |

| 1 | Кварцитовый бетон | 1 | 900-1100 |

| 2 | Торкрет масса основного состава | 0,5 | 700 - 800 |

| 3 | Плиты | 0,5 | 700 - 800 |

| 4 | Кирпичная футеровка | 1,5…2 | 1100 - 1200 |

Разогрев стаканов дозаторов выполняется индивидуальными горелками, установленными снизу ковша на всем протяжении разогрева основной футеровки.

Рассмотрим процесс сушки засыпок.Сушка и прокаливание засыпок выполняется для уменьшения спекаемости материала во время разливки и осуществляется на отдельно стоящем стенде, оборудованном горелкой и съемным протвенем. Температура материала при прокаливании 400 – 500 °С.