Дипломная работа: Модернизация стенда сушки футеровок и разогрева погружных стаканов

Рисунок 1.3 - График сушки рабочего слоя промежуточного ковша

Рассмотрим процесс сушки погружных стаканов. Сушка погружных стаканов осуществляется на отдельно стоящем стенде оборудованным горелкой, при температуре 150…200 °С.

1.2 Анализ объекта автоматизации

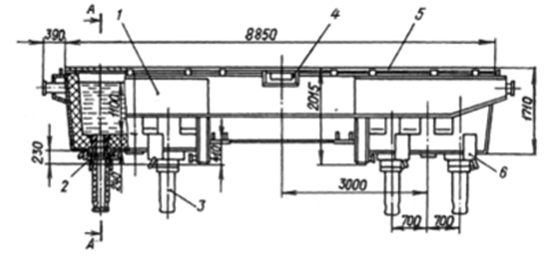

Подвод жидкого металла из сталеразливочного ковша в кристаллизатор осуществляется через промежуточный ковш (рис. 1.4), который распределяет металл между ручьями МНЛЗ, обеспечивает непрерывность и стабильность технологического процесса в период замены сталеразливочных ковшей при разливке в режиме "плавка на плавку".

1 - корпус; 2 - шиберный затвор; 3 - погружной стакан; 4 - сливной носок; 5 - крышка; 6 - механизм для смены стакана

Рисунок 1.4 - Промежуточный ковш вместимостью 50 т стали МНЛЗ Енакиевского металлургического комбината

Основные параметры промежуточного ковша – вместимость и глубина жидкого металла, которые определяют качество формирующегося сляба по количеству неметаллических включений в нем и возможность замены сталеразливочных ковшей. Глубина ванны жидкого металла в промежуточном ковше составляет 1100…1300 мм (минимально допустимая глубина 400 мм).

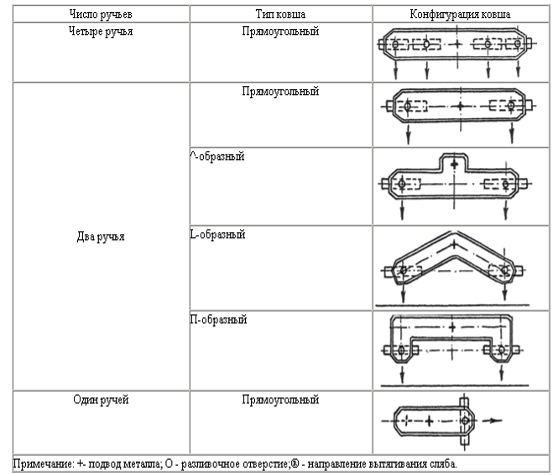

Конфигурация промежуточных ковшей определяется требованием уменьшения попадания неметаллических включений в кристаллизатор, легкодоступностью при его футеровке, удобством наблюдения за мениском металла в кристаллизаторе во время разливки, возможностью беспрепятственной подачи защитных смесей и при необходимости быстрой смены погруженных стаканов.

Некоторые формы промежуточных ковшей слябовых МНЛЗ приведены в табл. 1.3.

Таблица 1.3 – Конфигурация промежуточных ковшей

Для регулирования подачи металла в кристаллизатор на промежуточных ковшах устанавливают либо стопорные устройства, либо шиберные затворы.

Подачу жидкого металла в кристаллизатор осуществляют через погружные глуходонные огнеупорные стаканы с двумя боковыми отверстиями, через которые металл направляется параллельно широким граням формирующегося сляба.

1.3 Требования к установкам сушки и разогрева промежуточных ковшей

Для обеспечения процесса тепловой обработки промежуточных ковшей с оптимальными показателями по расходу топлива и продолжительности, стенды сушки и разогрева в обязательном порядке оборудуются следующим оборудованием [1]:

- горелочное устройство, позволяющее сжигать топливо с коэффициентом избытка воздуха в диапазоне 1,03 ¸ 8, для получения рабочей среды с температурой 1200-1200 С;

- плотной изолированной крышкой, позволяющей снизить тепловые потери через внешнюю поверхность, обеспечить положительное давление в рабочем пространстве ковша для равномерного распределения теплоносителя по объему и создания условий для рециркуляции горячих газов;

- автоматическое управление процессом для плавного изменения расхода топлива в зависимости от температуры в ковше;

- механизмом перемещения крышки, как правило, гидравлическим.

1.4 Требования к системе управления стендом

Управление стендом осуществляется в автоматическом режиме. Ручной режим является вспомогательным режимом, и служит для открытия и закрытия крышки ковша.

При автоматическом режиме управления оператор не имеет возможность вмешаться в процесс и выполнить необходимые коррективы.

По исходным данным локальная система управления рассчитывает и задает необходимую величину давления газа подаваемого на горелку.

Аварийный останов стенда выполняется в случае возникновения нештатных или аварийных ситуаций при работе стенда, а также для предотвращения аварийных ситуаций, угрожающих безопасности обслуживающего персонала.

Система управления стендом сушки должна обеспечивать требуемые точностные характеристики, экономию энергоносителей, надежную работу в различных климатических условиях, а также соответствовать современному уровню развития техники. Кроме того, удовлетворять всем требованиям и пожеланиям заказчика.

Система управления стендом должна предусматривать:

- ключ-бирку, установленную на пульте управления - без перевода данного ключа в рабочее положение оператор не может выполнять управление стендом (защита компетентности);

- защиту цепей питания электрооборудования автоматическими выключателями;