Дипломная работа: Проектирование участка мелкой листовой штамповки

Технологический процесс будем разрабатывать для первой группы деталей (низкие и средние детали). Эта группа деталей характеризуется приблизительно подобной конструкцией, геометрическими размерами, однородностью технологии (операции вырубки, пробивки, формовки, гибки) и приблизительно равной трудоемкостью изготовления.

В качестве детали-представителя выбираем крышку масляного фильтра, типовой технологический процесс будем разрабатывать применительно к данной детали.

На проектируемом участке предполагается изготавливать только металлические детали, включая пружины и трубки с множеством отверстий (позиции 9,10,12). Резиновое кольцо 5 и фильтрующий элемент 11 предполагается заказывать у соответствующих предприятий.

1.2 Анализ вариантов построения технологического процесса

Подходя к вопросу о разработке технологического процесса, следует отметить, что существует несколько возможных вариантов, основанных на следующих достаточно противоречивых требованиях, таких как:

· наименьшее количество и наименьшая трудоемкость операций;

· высокая производительность;

· использование наиболее дешевого материала;

· использование экономичного универсального кузнечно-штамповочного оборудования;

· использование дешевой рабочей силы;

· использование средств механизации и автоматизации;

· безопасность технологического процесса

При разработке технологического процесса необходимо определять: характеристику исходного материала (вид, марка, размеры); размеры заготовок и коэффициент расхода материала; характер и последовательность операций изготовления деталей; тип и характеристики оборудования; производительность оборудования; автоматизацию и механизацию процессов; квалификационный разряд работ; количество рабочих, одновременно работающих на одной операции.

Выбор варианта технологического процесса листовой штамповки зависит от объема выпуска, типа производства, формы и материала изделия, специальных требований, предъявляемых к выпускаемой продукции, и других факторов.

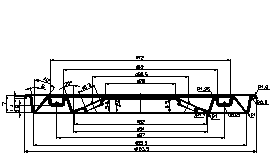

При разработке технологического процесса необходимо просмотреть детали с точки зрения их технологичности. Иногда незначительные изменение конструкции и формы деталей могут существенно упростить технологический процесс, снизить расход металла и трудоемкость их изготовления. Исходя из размеров и формы детали (рис.1.2) предлагается разбить технологический процесс на следующие операции:

Вырубка и пробивка;

Формовка;

Формовка;

Обрезка и пробивка;

Отбортовка.

Рис. 1.2. Крышка масляного фильтра.

Существует несколько вариантов построения технологического процесса. Первым вариантом является пооперационная штамповка, т.е. штамповка детали за пять переходов в пяти штампах на универсальных листоштамповочных прессах. Достоинствами данного метода являются относительная простота конструкции и низкая стоимость штампов (по сравнению со штампом последовательного действия), возможность осуществления процесса без каких либо средств автоматизации, а также возможность осуществить весь процесс на универсальном листоштамповочном оборудовании сравнительно небольшого усилия (по сравнению с многопозиционным прессом-автоматом). Соответственно, такой технологический процесс потребует наименьших капитальных затрат, что в современных условиях является одним из главных условий развития того или иного мелкого предприятия. Наряду с этим, нельзя не отметить и присущие подобным процессам недостатки, например, невысокая производительность, вследствие использования малоэффективного ручного труда, отсутствия автоматизации, лишних затрат времени на перемещение заготовок по позициям. Другим существенным недостатком является быстрая утомляемость рабочих и, как следствие, высокая травмоопасность.

Другим вариантом является осуществление всего процесса в штампе последовательного действия, либо на многопозиционном прессе-автомате. Габариты детали в принципе позволяют подойти к процессу с любой из этих позиций. Эти методы позволяют полностью избежать недостатков пооперационной штамповки, благодаря следующим преимуществам /3/:

- полная автоматизация технологического процесса

- устранение межоперационных заделов

- уменьшение количества операций с пяти до одной;

- улучшение коэффициента использования числа ходов пресса до единицы за счет средств автоматизации (возможность работы на непрерывных ходах)

- улучшение условий безопасности штамповщика, т. к. исключено введение рук в рабочую зону штампа

- уменьшение количества операторов (прямая экономия на заработной плате)