Дипломная работа: Проектирование участка мелкой листовой штамповки

Таким образом, при сравнительно небольшой годовой программе выпуска, в условиях мелкого и среднего бизнеса наиболее рациональным является начальная организация предприятия на базе нескольких универсальных листоштамповочных прессов. Низкая заработная плата в России позволяет вообще обходиться без каких-либо средств автоматизации на любой стадии производства, а на начальной стадии тем более.

1.3 Анализ требуемого оборудования

При анализе номенклатуры изделий отмечалось, что номенклатура изготавливаемых деталей разделяется на несколько групп. Каждая группа деталей требует своего специфического оборудования.

Для изготовления пружин необходимо иметь на участке как минимум один станок для навивки пружин.

Для изготовления трубки желательно использовать универсальный гибочный автомат, либо изготовление можно осуществлять в штампах за несколько переходов.

Корпус масляного фильтра, требующий глубокой вытяжки, и, как следствие, большого хода ползуна пресса. Предварительные расчеты показывают, что изготовление корпуса можно осуществлять на гидропрессе усилием 0.25МН, на кривошипном прессе завышенного усилия 2.5МН (поскольку кривошипный пресс обладает сравнительно небольшим ходом), на многопозиционном прессе-автомате усилием 2.5МН. В нашем случае наиболее рациональным будет использование гидропресса, поскольку его стоимость на порядок ниже стоимости универсального листоштамповочного пресса и на два порядка ниже стоимости многопозиционного автомата.

Сборка масляного фильтра предполагает операцию завальцовки крышки в корпус масляного фильтра, которая требует специального вальцовочного станка.

Низкие и средние по высоте детали, которые могут быть получены формовкой или неглубокой вытяжкой (усилитель, скоба, кольцо и крышки). Эти детали составляют большинство, к ним относится и выбранная деталь-представитель, поэтому рассмотрим более подробно оборудование для изготовления данной группы деталей.

Осуществление этих операций возможно на различном оборудовании: кривошипные прессы, гидравлические прессы, винтовые прессы, статы, импульсные машины. Импульсные машины, статы и винтовые прессы несколько дешевле, по сравнению с гидравлическими и кривошипными прессами, а импульсные машины и статы не требуют сложной штамповой оснастки. Однако, производительность этих машин довольно низкая. В случае организации серийного производства потребуется значительное количество оборудования такого типа. Данный проект ориентирован на малое производство со значительной программой выпуска (300 тыс. шт.). Поэтому останавливаем свой выбор на универсальных машинах, к которым относятся кривошипные и гидравлические прессы. Причем гидравлические машины наиболее универсальны. Они выгодно отличаются от кривошипных прессов большим ходом ползуна, защищённостью от перегрузок и др. технологическими преимуществами. Но для производства подавляющего большинства типовых деталей в основном производстве можно будет отказаться от этих преимуществ гидравлических прессов ради высокой производительности кривошипных прессов.

Все разнообразие кривошипных машин, которые можно разбить на три основные группы:

1. универсальные прессы

2. специализированные прессы

3. специальные прессы

Последняя группа предназначена для производства специальных видов обрабатываемой продукции. Так, например, существуют специальные прессы для изготовления металлических решеток, для вырубки отверстий и пазов в дисках роторной и статорной стали крупных электродвигателей, генераторов и т.п. Т.е. они нас не устраивают в силу своей не универсальности и, следовательно, не подходят для осуществления типовых операций. К этим прессам относятся и перфопрессы.

Вторая группа хотя и предназначена для осуществления специальных видов технологических операций, например вырубки, глубокой вытяжки пр., но они сохраняют некоторую универсальность для различных видов продукции, и могут применяться в различных отраслях промышленности. Пресс-автоматы обычно более быстроходны, чем обычные прессы, и, кроме того, обеспечивают более высокий коэффициент использования числа ходов /1/. Например, если на универсальных прессах, без применения средств автоматизации, используется не более 8-12% от номинального числа ходов по паспорту пресса (на тихоходных крупных прессах до 25-35%), то при автоматизированной штамповке процент использования числа ходов может доходить до 70-80%. Также важным фактором является то, что пресс-автоматы, устраняя необходимость ручных приемов работы, обеспечивают высокий уровень её безопасности. Трудоемкость наладочных работ у автоматов вообще значительно больше, чем у обычных прессов, но нужно учитывать, что благодаря высокой производительности этих машин трудоемкость наладки, отнесенная к единице выпущенной продукции, обычно оказывается значительно ниже, чем для универсальных прессов, и, следовательно, общие затраты труда на единицу продукции остаются на низком уровне /4/. Применение автоматов особенно эффективно при больших объемах выпуска продукции в массовом и крупносерийном производствах, при которых имеется возможность запускать изделия в производство большими партиями, причем каждый пресс эффективно загружается ограниченной номенклатурой изделий. В нашем варианте не требуется подобная серийность и, следовательно, применение этого дорогого оборудования будет не эффективным.

Универсальные же прессы, хотя и менее производительны, не смогут создать сложную конфигурацию изделия, но на них возможно изготовление 95% типовых изделий. Если производство не является крупносерийным или, тем более, массовым то стоимость обслуживания подобных машин значительно ниже, чем стоимость обслуживания специализированных машин. Используя всего 2-3 универсальных машины, возможно, организовать небольшое производство широкого ассортимента деталей. Помимо этого универсальные прессы требуют значительно менее высокой квалификации обслуживающего персонала (ремонтников, наладчиков, операторов и др.).

Итак, для изготовления последней группы деталей выбираем универсальные листоштамповочные пресса, основные типы которых подробно рассмотрены ниже.

1.4 Обзор кривошипных листоштамповочных прессов

Обзор конструкций листоштамповочных прессов необходим для выбора при организации производства машины, отвечающей современным требованиям к производительности, конструкция которой проверена временем и хорошо зарекомендовала себя в штамповочном производстве.

Среди конструкций прессов с механическим приводом кривошипные листоштамповочные прессы представляют собой наиболее широко распространенную в производственной практике группу и используются для выполнения самых разнообразных технологических операций холодной листовой штамповки. Основным рабочим органом этих прессов является рычажный механизм с входным звеном в виде кривошипа, причем кривошипом может являться колено рабочего вала или эксцентрик на этом валу.

Термин «кривошипные прессы» в литературе обычно распространяется на все конструкции прессов, у которых рабочий механизм состоит из трех звеньев, составляющих единую кинематическую цепь: вал—шатун—ползун. При этом термин «кривошипные прессы» обуславливается не конкретной конструкцией главного вала, а кинематическими особенностями данного механизма, которые остаются общими для всех конструкций главных (кривошипных) валов, например эксцентриковых, коленчатых и т.п.

В зависимости от числа кривошипов прессы могут быть однокривошипными, двухкривошипными, четырехкривошипными. Причем последние два типа используются при значительной длине ползуна, но для проектируемого пресса необходимости в длинном ползуне нет.

Конструктивные особенности механизмов листоштамповочных прессов определяются следующими основными признаками /3/:

1. Число кривошипных валов (обычно не более двух). Машины малого усилия обладают, как правило, одним валом.

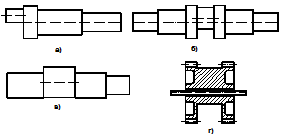

2. Типом кривошипного вала (чисто-кривошипный, коленчатый, эксцентриковый, шестерня-эксцентрик) (рис. 1.3). Эксцентриковый вал в основном используется в листоштамповочных автоматах /1/. Шестерне-эксцентриковый вал обеспечивает повышенную жесткость машин, благодаря чему используется в крупных прессах (4-80МН). Коленчатые валы используются в открытых кривошипных прессах усилием до 1.6МН.

3. Расположением кривошипных валов параллельно или перпендикулярно фронтальной стороне пресса (рис. 1.4). Параллельное расположение вала обеспечивает более длинный стол пресса.

4. Способом связи шатуна с ползуном пресса (шаровая опора, цилиндрическая опора с шатунным пальцем, связь с ползуном через промежуточный плунжер) (рис. 1.3, 1.6). Шаровая опора ползуна, применяемая в прессах усилием до 1МН, значительно облегчает соблюдение требуемых норм точности в зазорах между ползуном пресса и его направляющими на станине, упрощает конструкцию регулировки межштампового пространства. Цилиндрическая опора предпочтительнее для прессов большей мощности, она менее подвержена износу и обеспечивает лучшую устойчивость ползуна, но повышается сложность регулировки закрытой высоты. Повышению устойчивости и точности направления ползуна способствует и промежуточный плунжер, который используется в крупных прессах усилием 4-30МН, однако такая конструкция существенно увеличивает стоимость изготовления.

5. Расположением и числом зубчатых колес, вращающих главный (кривошипный) вал, т.е. колес с односторонними зубчатыми передачами или с передачами двусторонними, симметрично расположенными, способствующими снижению скручивающих напряжений на главных валах (рис. 1.7). То или иное исполнение применяется по необходимости в зависимости от необходимого крутящего момента на главном валу.

6. Наличием и числом промежуточных зубчатых передач между главным и приемным валами пресса (приемным валом называется вал, в ступенчатом приводе пресса, на который передается вращение от электродвигателя).

Рис. 1.3 Типы главных валов кривошипных прессов: а - чистокривошипный вал; б - коленчатый вал; в - эксцентриковый вал; г - шестерня-эксцентрик.