Дипломная работа: Ремонт и монтаж центробежных насосов по перекачке нефти и газа

где t — годовой плановый бюджет рабочего времени одного рабочего в часах.

1.3 Методы проверки оборудования и деталей

Оборудование проверяют следующими методами;

- внешним осмотром;

- легким обстукиванием молотком, что позволяет выявить трещины по звуку (у коленчатых валов двигателей внутреннего сгорания, рабочих колес);

- нанесением керосино-меловой пробы; при этом деталь обильно смачивают керосином (или опускают в ванну с керосином) и по истечении 15 — 20 мин насухо вытирают; места, подверженные трещинообразованию, натирают мелом, затем простукивают молотком; если имеются трещины, из них выступит керосин, оставляя на слое мела пятна;

- измерением толщины стенок и линейных размеров (шейки вала, шипов, уплотнительных колец и др.);

- радиографическими методами, чтобы выявить пороки литья и проконтролировать качество и состояние ответственных сварных швов; электромагнитными методами; ультразвуковой дефектоскопией; люминесцентным методом.

Электромагнитные методы основаны на рассеивании силовых линий в месте дефекта. На рис. 1 показан стальной стержень с поверхностной трещиной, помещенный между полюсами сильного электромагнита постоянного тока. В целых местах стержня магнитные силовые линии представляют пучок параллельных линий, а в месте дефекта они искривляются. Чтобы обнаружить дефект, предполагаемое место его нахождения посыпают ферромагнитным порошком. При постукивании по стержню частицы порошка под действием потока рассеяния устремляются в направлении наибольшей плотности силовых линий, то есть к трещине. Применяют порошки Fe3 O4 — магнитного железняка и Fе2 O3 — красного железняка. Последний делают ферромагнитным, нагревая до 700°С с последующим охлаждением.

Рисунок 1. Расположение магнитных силовых линий при поверхностной трещине

Более четкие отпечатки дефектов получаются, если вместо сухого порошка использовать суспензию — смесь тончайшего ферромагнитного порошка с жидкостью соответствующей вязкости (керосином, трансформаторным маслом). Потоки рассеяния, образующиеся у поверхности дефектов, притягивают взвешенные частицы порошка, смешанного с жидкостью, а с неповрежденных мест детали смесь стекает, выделяя более четко поверхностные дефекты.

Эффективность данного метода зависит от намагниченности детали, ее магнитных свойств, качества ферромагнитного порошка и вязкости жидкости.

Детали можно намагничивать постоянными магнитами, электромагнитами, соленоидами, циркуляционным намагничиванием с пропусканием через них постоянного или переменного тока и комбинированным способом.

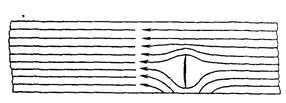

Рисунок 2. Комбинированный электромагнитный способ

Следует отметить, что если трещины расположены параллельно магнитным силовым линиям, последние деформируются незначительно и, следовательно, трещины в таких случаях мало выделяются. Поэтому более эффективным является комбинированный способ обнаружения дефектов (рис. 2), при котором создается продольно- поперечное или спиральное магнитное поле. Продольные силовые линии создаются электромагнитом постоянного тока, а поперечные — при подключении испытуемой детали к сети с большей силой тока (обычно подключением ее накоротко к зажимам вторичной обмотки трансформатора).

Магнитную смесь, применяемую при этом, изготовляют из200—250 г ферромагнитного порошка и 1 л трансформаторного масла.

Ультразвуковой дефектоскопией обнаруживают внутренние дефекты деталей. Преимущество данного метода в том, что благодаря малой степени поглощения ультразвуковых колебаний металлами в определенном диапазоне частот удается обнаружить дефекты, расположенные на большой глубине.

При люминесцентном методе проверяемую деталь тщательно промывают и опускают на 10—15 мин в флуоресцирующую жидкость. В качестве последней применяют смесь светлого трансформаторного масла, осветительного керосина и неэтилированного бензина в соотношении по объему 0,25 : 0,5 : 0,25. После извлечения из флуоресцирующей жидкости деталь промывают холодной водой, просушивают сжатым воздухом и облучают ультрафиолетовыми лучами (ртутно-кварцевой лампой ПРК-2 илиПРК-4). Жидкость, выходящая из трещин на поверхность при облучении детали, светится зелено-желтым светом.

1.4 Организация ремонта и составление графиков ремонта оборудования

При составлении графиков ремонта трубопровода необходимо следить, чтобы время его остановки совпадало со временем ремонта основного оборудования перекачивающих станций. Это позволит-«наиболее полно использовать время остановок трубопровода. Если имеется резерв времени, то ремонт основного оборудования (насосов, приводов к ним, резервуаров) планировать и организовывать несколько проще. В этом случае работу перекачивающих станций можно обеспечить практически без остановок. Для каждого вида оборудования разрабатывают графики планово-предупредительных ремонтов, соблюдая следующие условия:

- продолжительность работы между двумя ремонтами должна соответствовать установленным нормам;

- длительность каждого ремонта должна быть строго ограниченной;

- при длительном ремонте вводить в эксплуатацию резервное оборудование, чтобы число действующих агрегатов не уменьшалось.

Число отработанных часов в году для всех агрегатов должно быть примерно одинаковым, для чего при составлении графика ремонта и плана эксплуатации предусматривают поочередное пребывание всего оборудования как в работе, так и в резерве.

Вспомогательное оборудование, технологически связанное с основным, обычно ремонтируют одновременно с основным, чтобы сократить общий срок простоя.

Для правильной организации ремонта оборудования и качественного выполнения ремонтных работ за короткие сроки необходимо:

- учесть все оборудование, которое требует ремонта;