Дипломная работа: Ремонт и монтаж центробежных насосов по перекачке нефти и газа

500—470

Рисунок 8. Задника вклады-шеи подшипников баббитом.

Перед обточкой обе половинки вкладышей стягивают хомутом. Толщина снимаемого слоя баббита зависит от припуска при заливке. Баббит растачивают на токарном станке. При этом дают некоторый припуск на шабровку (0,15—0,2 мм). Расположение и форму канавок во вкладышах применяют по заводским образцам. При шабровке вкладыша добиваются полного прилегания шеек вала. Плотность прилегания считается удовлетворительной при получении четырех-пяти пятен на участке площадью 1 см2 .

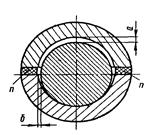

Для нормальной работы между налом и подшипником оставляют зазор, величина которого зависит от диаметра вала. Между верхним вкладышем и валом зазор при диаметрах вала 50—80 мм принимается 0,1—0,16 мм, при диаметрах 80—120 мм — 0,12—0,20 мм, при диаметрах 180—250 мм — 0,2—0,4 мм; боковой зазор между нижним вкладышем и валом должен быть равен половине верхнего зазора (рис. 10).

Муфты. У зубчатых муфт износу подвержены зубья. При ремонте зубьев устраняют вмятины и заусенцы.

У полуэластичных муфт износу подвержены резиновые кольца на пальцах, которые по мере износа заменяют новыми.

Статическая балансировка ротора. Вибрацию центробежного насоса при работе вызывает статическая и динамическая неуравновешенность ротора.

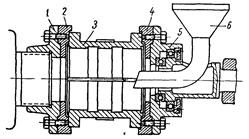

Рисунок 9. Центробежная заливка подшипников.

1 — планшайба, насаженная на шпиндель токарного станка; 2, 4 — диски для зажима вкладыша; 3 — вкладыш подшипника; 5 — камера для радиального и упорного подшипников; 6 — воронки для заливки баббита.

Рисунок 10. Зазоры между валом и вкладышем подшипника.

Перед сборкой ротора проверяют статическую балансировку (уравновешенность) каждой его детали отдельно на специальных призмах, изготовленных из стали марки Ст. 5 с последующей термообработкой и шлифовкой рабочей поверхности. Длину призм принимают такой, чтобы вал мог сделать три-четыре оборота.

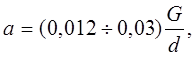

Ширину острия призм (ножа) принимают и зависимости от веса балансируемой детали по формуле:

(1)

(1)

где а — ширина ножа в см;

G — нагрузка на нож в кгс;

d — диаметр вала в месте соприкосновения с ножами в см.

Ножи устанавливают параллельно и строго горизонтально с точностью до 0,2 мм на 1 м.

Для проверки рабочего колеса насоса его насаживают на короткий вал и устанавливают на ножи. Затем легким толчком приводят в движение и дают свободно остановиться. У неотбалансированного колеса центр тяжести всегда расположен ниже оси, и поэтому колесо останавливается тяжелой частью вниз. На противоположной стороне небалансированного рабочего колеса укрепляют груз, который полностью должен уравновесить его. Груз, уравновешивающий рабочее колесо, взвешивают. Для достижения статической балансировки колеса из его тяжелой части удаляют эквивалентное количество металла высверливанием или фрезерованием стенки рабочего колеса на небольшую глубину (ближе к наружной окружности). Толщину рабочего колеса при этом оставляют не менее 3 мм.

Вся операция повторяется сначала, пока не будет достигнута полная балансировка.

Собранный из предварительно, отбалансированных деталей ротор подвергают проверке на биение, установив его в центрах токарного станка. Имеющееся биение устраняют обточкой. Максимальное допустимое биение собранного ротора по рабочим колесам должно быть не более 0,2 мм. Допускаемое же биение защитных втулок вала составляет 0,03 мм, под уплотнительные кольца между рабочими колесами — 0,05 мм.

Динамическую балансировку в условиях перекачивающих станций не производят, ее осуществляют специализированные заводы.

Коленчатый вал. Усиленному износу подвержены шейки коленчатых валов, в результате чего они могут иметь эллипсность или конусность. Эллипсность или конусность замеряют микрометром или индикатором. Коленчатый вал ремонтируют обязательно, если в шейках образовались задиры глубиной более 0,1 мм, эллипсность или конусность по длине шейки более 0,001d + 0,05 mm (d — диаметр шейки вала в мм). Такие дефекты устраняют путем проточки и шлифовки вала. Задиры и царапины устраняют притиркой. При этом допускаемое уменьшение диаметра шейки составляет 0,03d.

Цилиндры и клапаны. Цилиндры поршневых насосов подвержены износу по рабочей поверхности. Задиры и царапины появляются из-за механических примесей в перекачиваемых продуктах.

Эллипсность, конусность и задиры цилиндровых втулок устраняют путем расточки на специальном приспособлении.

Уменьшение толщины стенки цилиндра после расточки не должно составлять более 1 /12 ее номинальной толщины.

Размеры цилиндровых втулок после ремонта должны быть такими, чтобы сохранялся нормальный зазор между втулкой и поршнем. Точность обработки зеркала должна быть не ниже 9 класса.