Дипломная работа: Ремонт и монтаж центробежных насосов по перекачке нефти и газа

Аварийная остановка, если для ее ликвидации требуется полная разборка насоса с заменой отдельных узлов и деталей, относится к капитальному ремонту.

При капитальном ремонте осуществляют также модернизацию оборудования.

Капитальный ремонт выполняют за счет средств, которые специально образуются из ежегодных амортизационных отчислений.

2.2. Ремонт и восстановление основных деталей оборудования насосных станций

Валы. Основными дефектами валов центробежных насосов являются их прогиб, износ шеек, шпоночных канавок и резьбы.

Изогнутые валы можно править термически, механически и термомеханически.

Для термической правки вал устанавливают на две опоры или в патрон токарного станка выпуклостью вверх Участок вала, имеющий наибольший изгиб, закрывают асбестовым листом, в котором имеется окно для нагрева дефектного участка. Размеры окна в зависимости от диаметра вала принимают равными по оси 0,15D, по окружности 0,3D. Нагрев ведется интенсивно с применением горелок № 5 или №6i до температуры 500—5500 С (нагреваемый участок должен принять едва заметный темно-красный цвет). Во время нагрева вал еще больше искривляется. При охлаждении деформация изгиба исчезает. Нагретое место вала закрывают на 15—20 мин асбестом во избежание закалки. После правки вала необходимо произвести отжиг при температуре 350°С.

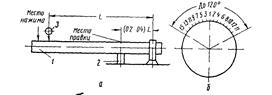

Сущность механической правки заключается в растягивании сжатых волокон металла с вогнутой стороны. Для этого вал устанавливают в центрах токарного станка вогнутостью вверх, а под вал в этом месте подводят деревянную подкладку Порядок нанесения ударов при механической правке вала показан на рис. 5.

Рисунок 5. Механическая правка вала.

а - установка вала при правке наклепом, б - порядок нанесения ударов:

1 - вал, 2 - опора, 3 - индикатор.

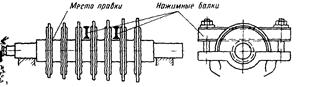

При термомеханическом способе вал нагревают до 500—5500 С, при помощи траверс производят нажим и оставляют в таком состоянии в течение 3—4 ч (рис.6).

После правки вал разрешается использовать, если его биение не больше 0,015 мм (т. е. прогиб вала не более 0,0075 мм)

Рисунок 6. Правка вала термомеханическим способом

Сильному износу подвержены шейки валов. Если конусность или эллиптичность шеек валов не превышает 0,04 мм, их можно устранить обточкой на токарном станке и последующей шлифовкой.

Исправление шеек валов этим способом применимо до тех пор, пока их размеры не отличаются на 2—3% от номинальных.

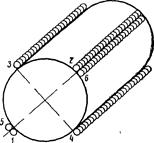

Рисунок 7. Наплавка изношенной шейки вала продольным наложением швов.

Последовательность наплавки: 1—2—3—4— 5—6 и т.д.

Если изменение размеров диаметра шейки превышает 2—3% от первоначального или конусность (эллиптичность) больше 0,04 мм и имеются глубокие царапины, то изношенные участки вала необходимо проточить на глубину повреждений и на эти места наплавить валики.

Чтобы не допустить тепловой деформации (коробления) вала, сварку выполняют по спирали при постоянной скорости вращения вала. При продольном наложении швов окружность делят на четыре части и сварку ведут поочередно через 1800 (рис.7).

Подшипники скольжения. Если при проверке подшипников установлен большой радиальный и торцевый износ баббитовых вкладышей, а также образование в них трещин в отставание баббита от поверхности вкладыша, необходимо вновь залить подшипники.

Степень износа баббита, при которой требуется перезаливка вкладышей, определяют путем измерения толщины его слоя на вкладыше и толщины прокладок между корпусом н крышкой подшипника. Толщину оставшегося слоя баббита проверяют сверлением в местах наибольшего износа.

Если слой баббита менее 1,5 мм, а для двигателей внутреннего сгорания менее 4 мм, перезаливка вкладышей обязательна. При толщине прокладок между корпусом и крышкой подшипника 0,5 мм также требуется перезаливка вкладышей. Толщина прокладок 0,5 мм берется при номинальном радиальном зазоре.

Нормальная величина верхних радиальных зазоров равна (![]() ) диаметра шейки вала. Увеличение торцевых зазоров в процессе эксплуатации может быть допущено до 1 мм, после чего необходимо произвести напайку торцов с последующей их пригонкой.

) диаметра шейки вала. Увеличение торцевых зазоров в процессе эксплуатации может быть допущено до 1 мм, после чего необходимо произвести напайку торцов с последующей их пригонкой.

Перезаливку вкладышей из-за торцевого износа обычно совмещают с перезаливкой по радиальному износу.

Часто в заливке вкладышей из-за некачественного выполнения работ, при которых был допущен пережог баббита, небрежно выполнено лужение вкладышей, оставлен большой радиальный зазор и т. п., образуются трещины

Трещины в баббите вкладыша не всегда ликвидируют перезаливкой. Если образование трещин не сопровождается отставанием баббита, можно ограничиться хорошей пропайкой их баббитом того же состава, что и основная заливка. При этом необходимо добиться, чтобы пропайка достигла тела вкладыша. При выкрашивании баббита и, следовательно, его отставании перезаливка вкладышей обязательна. Для заливки подшипников применяют баббиты марок Б-82, БН, БТ, Б-6 и Б-16, механические свойства которых приведены в табл.1.