Дипломная работа: Схема автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камеры

Расчет нагрузок механизма и предварительный выбор мощности электродвигателя будем производить по методике, изложенной в [3]. Исходные данные приведены в табл. 2.1.

Таблица 2.1.

| Производительность, П, кг/ч | 642 |

| Масса погонного метра ленты, mл , кг | 18.2 |

| Угол обхвата приводного барабана, α т , рад | 2.967 |

| Угол загрузки, β, рад | 0.174 |

| Коэффициент трения, μ | 0.35 |

| Коэффициент сопротивления на участках изгиба, си | 0,6 |

| Коэффициент сопротивления на прямолинейном участке, сп | 0,25 |

| Допустимое ускорение, адоп , м/с2 | 0,4 |

Масса 1 кг транспортируемого груза в соответствии с заданной производительностью:

мг=  =

=![]() =10.89 кг.

=10.89 кг.

Коэффициенты сопротивления движению на всех участках сгиба примем равными:

ки1 =ки2 =1+си =1+0.6=1.6.

Находим массы участков конвейера:

m12 =(mл +mг )*l12 =(18.2+10.8)*1.7=48.9 кг,

m23 =(mл +mг )*l23 =(18.2+10.8)*13.6=393.6 кг,

m31 =mл *l31 =18.2*15.3=277.7 кг.

Расчетная суммарная масса:

m∑ =m12 *ки1 *ки2 +m23 *ки2 +m31 =1.62 *48.9+1.6*393.6+277.7=1035.1 кг.

Рассчитаем силы сопротивления движению на прямолинейных участках:

ΔF12 =(gл +gг )*l12 *(сп *cosβ+sinβ)=(18.2*10.8)*9.81*1,7*(0,25*cos0.174+ sin0.174)=205.4 H,

ΔF23 =(gл +gг )*l23 *сп =(18,2+10,8)*9,81*13,6*0,25=965,3 H,

ΔF31 =gл *l31 *сп =18,2*15,3*0,25=681,1 Н.

Расчетное результирующее усилие на прямолинейных участках:

ΔFп =ки1 *ки2 *ΔF12 +ки2* ΔF23 +ΔF31 =1.62* 205,4+1,6*965,3+681,1=2751,4 Н.

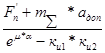

Минимальное допустимое натяжение в точке сбегания ленты с приводного барабана из условия Эйлера:

Тсб min = =

=![]() =11952.7 H.

=11952.7 H.

Так как при определении м∑ не учитывались массы барабанов и опорных роликов, то Тсб следует принять с некоторым запасом относительно значения Тсб min :

Тсб =кзап * Тсб min =1,4*11952.7=16733.7 Н.

Определим натяжение в точке набегания на приводной барабан:

Тнб =ки1 *ки2 *Тсб +ΔFп =1.62 *16733.7+2751.4=45589.8 Н.

Для построения диаграммы тяговых усилий вычертим трассу конвейера со всеми подъемами и спусками, приводной и натяжной станциями, направляющим блоком и барабанами. Затем, если следовать от наименее нагруженного участка конвейера, производится учет потерь в каждом элементе и получается натяжение тягового органа по всей длине. На рис. 2.2 приведена диаграммы тяговых усилий ленточного конвейера.

Для расчета мощности приводной станции необходимо знать КПД кинематической цепи. Примем ориентировочные значения КПД элементов кинематической цепи из [6 ] ( табл 2.2).

Таблица 2.2.

| КПД ременной передачи, ηрп | 0.95 |

| КПД цепных передач, ηцп1 =ηцп2 =ηцп3 | 0.9 |

| КПД предохранительной муфты, ηм | 0.98 |

| КПД редуктора, ηр | 0.96 |

Суммарный КПД кинематической цепи привода:

ηкцπ∑ =ηрп *ηр *ηцп1 *ηцп2 *ηм *ηцп3 =0.95*0.96*0.9*0.9*0.98*0.9=0.65.