Контрольная работа: Прессование

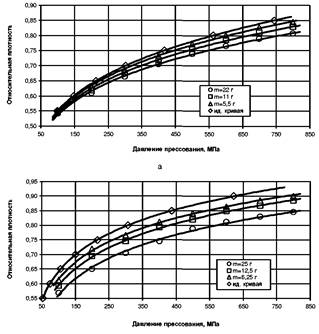

На рис. 1 представлены кривые уплотнения прессовок разной массы из порошков железа и меди. Как и ожидалось, с увеличением массы прессовок давление, необходимое для достижения заданной плотности, растет. Соответственно, плотность прессовок разной массы, спрессованных одинаковым давлением, получалась различной. Поэтому, с целью дальнейшего использования экспериментальных данных, применялась их интерполяция с помощью степенной и экспоненциальной функций. Результирующие формулы приведены в табл. 2.

Таблица 2. – Зависимости, аппроксимирующие кривые уплотнения порошков железа и меди

| Материал порошка | Масса образца, г | Зависимость | Интервал р_ | R2 |

| Железо | 22 | рпр = 2979,2ρотн 5.3867 | 0,54-0,81 | 0,9983 |

| 11 | рпр = 2172,5ρотн 5.3773 | 0,55-0,83 | 0,9964 | |

| 5,5 | рпр = 2050,9ρотн 5.4832 | 0,55-0,85 | 0,9954 | |

| Медь | 25 | рпр = 1,7088e7.2597• ρ _ | 0,57-0,85 | 0,9962 |

| 12,5 | рпр = 1,4944e7. 0799•ρ_ | 0,59-0,89 | 0,9992 | |

| 6,25 | рпр = 1,1717e7.2126 •ρ_ | 0,61-0,90 | 0,9985 |

б

б

Рис. 1 - Кривые уплотнения трех навесок разной массы и идеализированная кривая уплотнения: а - для порошка железа; б - для порошка меди

По формулам из табл. 2 для порошков железа и меди рассчитывали давление, необходимое для достижения относительной плотности ρотн =0,55; 0,6; 0,65; 0,7; 0,75; 0,8 и 0,85. По полученным данным строили графические зависимости давления прессования, необходимого для достижения определенной плотности, от массы навески порошка. Расчетные значения для порошков железа и меди показаны на рис. 2.

б

б

Рис. 2 - Давление прессования, необходимое для уплотнения до фиксированной плотности, в зависимости от массы навески: а - для порошка железа; б - для порошка меди

Из рис. 2 следует, что экспериментальные данные каждой серии можно аппроксимировать прямыми линиями. Наклон прямых увеличивается с ростом относительной плотности. Это свидетельствует о возрастании влияния сил трения с повышением степени уплотнения образца, что связано с увеличением коэффициента бокового давления при росте плотности. Продлив прямые до пересечения с осью ординат, что соответствует равенству нулю массы навески порошка, находили идеализированные значения давления прессования, соответствующие принятому набору величин относительной плотности. Эти данные были использованы для построения идеализированных кривых уплотнения для порошков железа и меди, которые показаны на рис. 1. Идеализированные кривые расположены несколько выше реальных кривых уплотнения, полученных в условиях влияния контактного трения на процесс уплотнения.

Данная методика определения кривых уплотнения порошковых материалов позволяет исключить влияние трения между порошком и стенками матрицы. Идеализированные кривые уплотнения могут быть использованы при расчетах давления прессования, а также в теоретическом анализе распределения плотности в порошковых прессовках.

2. Горячее прессование

Горячее прессование осуществляется в закрытых пресс-формах при повышенных и высоких температурах и возрастающем до заданной величины давлении. С повышением температуры уменьшается величина давления, необходимого для уплотнения порошка.

Метод горячего прессования позволяет получать изделия из порошков, не поддающихся формованию или спеканию обычными способами. При горячем прессовании увеличение контакта между частицами достигается:

1) за счет их деформации внешними силами;

2) собственной температурной подвижностью атомов.

При горячем прессовании можно получить материал плотностью, приближающейся к теоретической, и со свойствами компактных металлов.

Механические свойства материала повышаются с ростом прилагаемого давления до достижения 100%-ной плотности. При дальнейшем повышении давления свойства практически не изменяются. Чем выше температура, тем ниже давление, при котором достигается постоянство свойств изделий. Давление, необходимое для получения изделий определенной плотности, при высоких температурах составляет 0,1–0,2 давления холодного формования.

Горячее прессование осуществляется преимущественно на гидравлических прессах. Оно производится в пресс-формах, изготовляемых из жаропрочных сплавов (для низких температур прессования – до 1000°С), либо из графита для высокотемпературного прессования.

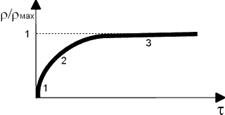

При горячем прессовании совмещаются процессы формования и спекания изделий в пресс-формах, нагреваемых до нужной температуры (как правило, - до реализации пластических свойств материалов). Стадийность процессов, происходящих при горячем прессовании, во времени можно проиллюстрировать рисунком 3, где имеется три основных стадии:

1. До 90 % от максимально достижимой плотности реализуется сдвиг и скольжение частиц относительно друг друга;

2. Граничное скольжение частиц и объёмная деформация;

3. Объёмная деформация.

Рисунок 3. – Процессы, происходящие при горячем прессовании.

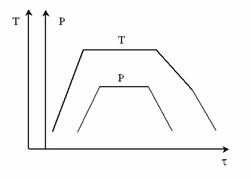

Давление прессования по данному методу составляет обычно 200-400 кГс/см2. Примерные режимы и последовательность задания требуемых температур и давлений приведены на рисунке 4. При этом время, необходимое собственно для операции спекания, после обычного прессования больше, чем при осуществлении горячего прессования.

Рисунок 4. – Примерные режимы и последовательность задания требуемых температур и давлений

Достоинства метода:

очень хорошие механические (прочностные) характеристики получаемых изделий;

минимальные допуски по размерам заготовок;

относительно невысокие рабочие давления;