Контрольная работа: Прессование

Недостатки метода:

необходимость использования жаропрочных дорогостоящих пресс-форм, их быстрый износ;

невысокая производительность.

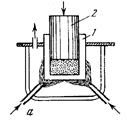

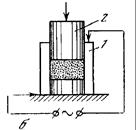

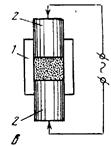

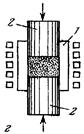

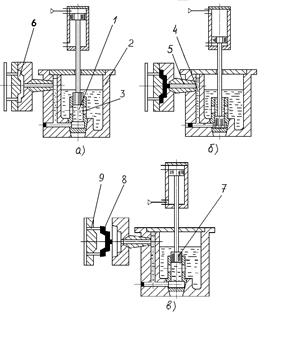

Нагрев пресс-форм и материала осуществляется одним из следующих способов (Рисунок 5):

применением внешних нагревателей (а);

непосредственным пропусканием тока через пресс-форму (б);

непосредственным пропусканием тока через порошок (в);

индукционным высокочастотным нагревом (г).

|  |

|  |

Рисунок 5. – Способы нагрева при горячем прессовании. а – внешний нагрев, б – электронагрев пресс-формы, в – электронагрев порошка, г – высокочастотный нагрев (1 – матрица, 2 – пуансон).

Горячее прессование применяется только в ряде специальных случаев: при производстве твердых и жаропрочных материалов, алмазно-металлических сплавов и крупных изделий весом до 500 кг (например, твердосплавных прокатных валков). Кроме того, оно применяется при производстве тонких пластин, дисков и других деталей, которые коробятся при спекании и поэтому изготовление их холодным формованием затруднительно.

Выдержка при горячем прессовании (длительность спекания при максимальном давлении) во много раз ниже, чем при обычном спекании заготовок. Так, спекание твердых сплавов производится при выдержках 0,75 – 1,5 часа, а при горячем формовании на это затрачивается всего 1 –10 минут.

Горячее прессование менее производительно по сравнению с холодным, связано со значительным износом пресс-форм и трудностью подбора для них материала, способного выдерживать высокие температуры. Однако, несмотря на ряд трудностей, связанных с предотвращением окисления порошка, выбором материала пресс-формы, а также некоторым ограничением областей применения горячего прессования, принципиальная ценность и перспективность метода очевидны, особенно для получения изделий большой плотности и с высокими механическими свойствами.

По рисунку 6 можно определить сущность способа горячего прессования. Камера прессования в машинах литья под давлением с горячей камерой прессования располагается в тигле с расплавленным металлом.

Камера прессования 1 располагается в тигле 2 и сообщается с ним при помощи отверстий 3, через которые в неё поступает расплав (Рис. 6а). При движении поршня вниз отверстия 3 перекрываются, и расплав по каналу 4 поступает через мундштук 5 в полость пресс-формы 6 (Рис. 6б). После затвердения отливки, поршень 7 возвращается в исходное положение, и остатки расплава из канала 4 сливаются в камеру прессования (Рис. 6в). Пресс-форма раскрывается, отливка 8 выталкивается из неё толкателем 9, после чего пресс-форма закрывается и цикл повторяется.

Рисунок 6. – Машина ЛПД с горячей камерой прессования

В большинстве случаев все операции изготовления отливок на машинах ЛПД автоматизированы. Широкое применение находят комплексы ЛПД, в состав которых входят манипуляторы для заливки жидкого металла, смазки пресс-форм, извлечения отливок из пресс-формы и передачи их на последующую обработку.

На машинах с вертикальной горячей камерой прессования получают отливки массой 3-25 г с толщиной стенки менее 1 мм из свинцово-сурьмяных, оловянных, цинковых и магниевых сплавов в автомобилестроении, приборостроении и электронной промышленности.

Температура заливки расплава должна быть на 10-20 0С выше температуры ликвидуса. Например, температура заливки цинковых сплавов должна находиться в пределах 420- 430 0С.

При изготовлении отливок литьем под давлением с горячей камерой прессования габариты отливок должны быть менее 150 мм. Для машин с горячей камерой прессования величина литейных уклонов должна быть повышенной. Литейные уклоны для наружных поверхностей составляют 30’, а для внутренних – 20.

Для уменьшения прилипания расплава к стенкам формы, износа, а также задиров на отливках проводят смазку рабочих поверхностей пресс-формы. Смазка автоматически наносится тонким слоем через несколько запрессовок или перед каждой запрессовкой. В качестве смазки используют машинное масло.

Перед началом работы необходимо включить рубильник “Общ. выкл.” и подать напряжение на обогрев тигля, равное 18 В (КС-4), и обогрев мундштука – 2 В (КС-3). О включении судить по приборам и сигнальным лампочкам.

После разогрева мундштука и металла до необходимой температуры включить электросхему управления литейной машины (КС-1). При этом загораются сигнальные лампочки, разогревают блок реле времени (РВ-1). После разогрева РВ-1 осуществить пуск литейной машины в режиме одиночного хода или в автоматическом режиме, нажав кнопку “пуск” (КС-2).

Качество отливок, полученных литьём под давлением, по сравнению с качеством отливок, изготовленных другими способами, характеризуется:

высокой точностью геометрических размеров (соответствует 3- 7 классам точности (ГОСТ 26645-85));

параметром шероховатости поверхности отливок Rz = 20-10 мкм, а иногда Ra = 1,25-0,63 мкм и зависит от шероховатости пресс-формы;

малыми припусками на механическую обработку ( до 0,1-0,3 мм ), а в некоторых случаях – полным исключением механической обработки;

мелкозернистой структурой и незначительной усадочной пористостью отливок (вследствие давления при затвердении ).

По степени сложности отливки, изготовленные литьем под давлением, подразделяют на 6 групп. Минимальный размер партии отливок составляет свыше 3000 шт.