Контрольная работа: Применение и устройство строительных машин

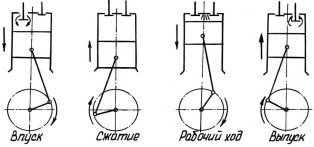

1.1.3 Рабочий цикл четырёхтактного двигателя

Двигатели, у которых весь рабочий цикл совершается за четыре хода (такта) поршня или за два оборота коленчатого вала, называются четырехтактными.

Рабочие циклы четырехтактных двигателей (дизелей и карбюраторных) имеют одинаковые названия тактов: впуск, сжатие, рабочий ход, выпуск.

При вращении коленчатого вала 8 (рис. 2) движение посредством шатуна 7 передается поршню 3, а через шестерни 9,10,11 - распределительному валу 12, который воздействует своими кулачками на толкатели 13, штанги 14, регулировочные винты 15, коромысла 16 и открывает клапаны 17, преодолевая усилие пружины 18.

Первоначальное вращение коленчатому валу 8 передается от системы пуска (стартера или пускового карбюраторного двигателя), а после запуска двигателя его вращение обеспечивается за счет энергии сгорания горючей смеси.

1.2 Карбюраторный двигатель

а) Впуск. При движении поршня от ВМТ к НМТ в цилиндре создается некоторое разрежение (примерно 0,005...0,025 МПа), и горючая смесь из карбюратора поступает через открытый впускной клапан. Выпускной клапан закрыт (рис. 2).

Рис. 2. Схема рабочего цикла четырехтактного двигателя

б) Сжатие рабочей смеси. Горючая смесь, перемешанная с оставшимися в цилиндре отработанными газами, называется рабочей смесью. Сжатие рабочей смеси начинается при движении поршня из НМТ к ВМТ, при этом оба клапана закрыты. В конце такта "сжатие", когда поршень находится на незначительном расстоянии от ВМТ, между электродами запальной свечи проскакивает электрическая искра от системы зажигания, и рабочая смесь воспламеняется. Температура рабочей смеси перед воспламенением достигает 350...450 o С, а давление 0,6...2,2 МПа.

в) Рабочий ход. Теплота, выделяющаяся при сгорании, резко повышает температуру (до +1900...2400 о С) и давление (до 2,0...2,5 МПа) газов. Под действием усилия давления газов поршень движется от ВМТ к НМТ. При этом газы совершают полезную работу.

г) Выпуск отработанных газов. При движении поршня от НМТ к ВМТ открывается выпускной клапан, происходит выталкивание (выпуск) отработанных газов. Температура газов составляет 600...800 о С.

После прихода поршня в ВМТ рабочий цикл повторяется.

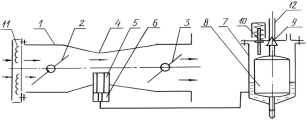

1.2.1 Система питания карбюраторного двигателя

В карбюраторных двигателях к основным элементам системы питания относятся карбюратор, топливный бак с отстойником, подкачивающий насос. Рассмотрим принцип действия простейшего карбюратора (рис. 3). Карбюратор служит для приготовления горючей смеси. Карбюратор состоит из корпуса 1, воздушной заслонки 2, дроссельной (топливной) заслонки 3, диффузора 4, распылителя 5, жиклера 6, поплавковой камеры 7, поплавка 8, игольчатого клапана 9, побудителя 10 и воздушного фильтра 11.

Рис. 3. Схема простейшего карбюратора

При заполнении топливом (бензином) поплавковой камеры 7 поплавок всплывает, и при определенном уровне игольчатый клапан 9 прекращает поступление топлива через трубку 12. Благодаря разрежению, возникающему в цилиндре при движении поршня, воздух через воздухоочиститель 11 поступает в диффузор 4. Вследствие уменьшения сечения в диффузоре 4 скорость воздуха возрастает, а давление падает. Под действием разности давлений в диффузоре 4 и атмосферного давления в поплавковой камере 7 топливо поступает в жиклер 6 и фонтанирует через распылитель 5 в диффузоре, где подхватывается потоком воздуха, испаряется и поступает в цилиндр двигателя. При истечении топлива из распылителя 5 уровень его в поплавковой камере 7 понизится, поплавок 8 опустится вниз и игольчатый клапан 9 откроет подачу топлива.

Дроссельная заслонка 3 служит для регулирования количества поступающей рабочей смеси. При пуске двигателя воздушный трубопровод карбюратора прикрывается воздушной заслонкой 2, а дроссельная заслонка 3 полностью открывается.

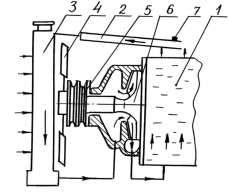

1.2.2 Система охлаждения и смазки

В процессе сгорания топлива часть тепла передается стенкам камеры сгорания и цилиндрам двигателя. Перегрев двигателя сопровождается изменением зазоров, повышением износа трущихся деталей и может привести к заклиниванию деталей, образованию трещин в головках цилиндров, смолообразованию, т.е. выделению из масел твердой фазы. Оптимальной температурой является 85...95 о С. Работа двигателя при температуре ниже оптимальной снижается срок службы двигателя, увеличивает расход топлива.

Системы охлаждения автотракторных двигателей по типу охлаждающего агента подразделяются на воздушную и жидкостную. Наибольшее распространение получило жидкостное охлаждение. В качестве охлаждающего агента используется вода, этиленгликоль, тосол, дизельное топливо и другие жидкости. Этиленгликоль, тосол, дизельное топливо применяются в зимнее время и в условиях Крайнего Севера.

Жидкость, отводящая тепло от нагретых деталей двигателя, находится в пространстве между стенками блока и головки цилиндра, образуя так называемую рубашку 1 (рис. 4). Нагреваемая жидкость из рубашки 1 по водяному коллектору 2 отводится в радиатор 3 - специальный охладитель. Охлаждение жидкости в радиаторе 3 производится путем обдува его с помощью вентилятора 4, приводимого шкивом 5. Циркуляция жидкости в системе охлаждения обеспечивается центробежным насосом 6, находящимся на одном валу с приводом шкива 5.

Привод шкива осуществляется клиноременной передачей от коленчатого вала двигателя.

Рис. 4. Система охлаждения двигателя

Охлаждение двигателя - водяное, с принудительной циркуляцией. В качестве охлаждающей жидкости применяется чистая пресная вода, дождевая или речная. Жесткую воду следует смягчать кипячением, предварительным добавлением 8 г каустической соды (NaOH) на 10 л воды или хромонатриевой соли (хромпик) Na2 Cr2 O3 в количестве 30 г на 10 л воды.

Для удаления накипи сливают воду и в систему охлаждения заливают раствор, содержащий 750...800 г соды (NaOH) и 250 г керосина на 10 л воды. Двигатель запускают и прогревают на средних оборотах в течение 10 минут. Затем останавливают двигатель, и раствор оставляют в системе на 10...12 часов. После этого двигатель вновь прогревают, сливают раствор и промывают чистой водой в количестве не менее 150 литров.

Система смазки служит для уменьшения сил трения, отвода тепла от трущихся поверхностей, а также удаления продуктов износа из зон трения. Кроме того, слой смазки, находящийся на поверхности гильзы, колец и поршня, обеспечивает уплотнение цилиндра.