Контрольная работа: Технологическая операция очистки масличных семян от примесей

отделение жидкой части, т.е. масла;

соединение (сплавление) твердых частиц материала с образованием

брикета, т.е. жмыха.

Упрощенная схема процесса извлечения масла (по А.М. Голдовскому) выглядит так:

исходная мезга содержит большое количество масла на поверхности

частиц и внутри их, а сами частицы разделены воздушным пространством;

начинается всестороннее сжатие мезги и деформация частиц;

идет процесс вытеснения воздуха и уменьшение промежутков в слое

между частицами;

начинается выдавливание масла из уменьшающихся промежутков

между частицами;

основное количество масла отжимается при значительном уплотнении

частиц в результате их деформации и соединения;

при резком уменьшении поперечного сечения оставшихся каналов (промежутков) между частицами, когда на сближенных поверхностях остаются мономолекулярные слои масла, отжим прекращается.

Образование брикета жмыха:

отдельные частицы мезги сближаются, между ними уменьшаются промежутки;

частицы соприкасаются и давят друг на друга, что способствует их деформации и их соединению в местах разрыва масляных пленок;

наступает период, когда мезга ведет себя не как сыпучее вещество, а как целое пластичное тело;

при повышении давления соединение частиц приводит к образованию брикета жмыха.

Остаточная масличность жмыха складывается из капсулированного в отдельных участках масла, масла, связанного с внешней поверхностью частиц и внутренней поверхностью трещин, масла, оставшегося в неразрушенных клетках.

В настоящее время применяются шнековые прессы различных конструкций. Но все без исключения шнековые прессы имеют однотипные рабочие органы и общую схему устройства и работы. Основными рабочими органами является шнековый вал и зеерный цилиндр. Конечные продукты процесса прессования есть прессовое масло и жмых.

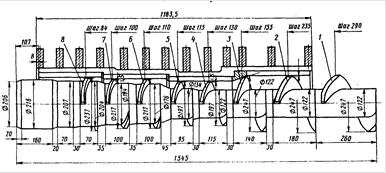

Основной рабочий орган шнекового пресса - шнековый вал (рис.7), собранный из отдельных витков, насаженных на общий вал. Шаг витков к выходу уменьшается, а диаметр тела витка увеличивается. Такие прессы применяются главным образом для форпрессоваиия. Для окончательного прессования, кроме того, применяются прессы, имеющие постоянный шаг, так как давление на материал в них создается за счет противодавления. Обычно шнековый вал пресса имеет небольшую частоту вращения (от 5 до 30 об/мин); пресс приводится в движение от электродвигателя через редуктор.

Рисунок 7. Принципиальная схема шнекового вала.

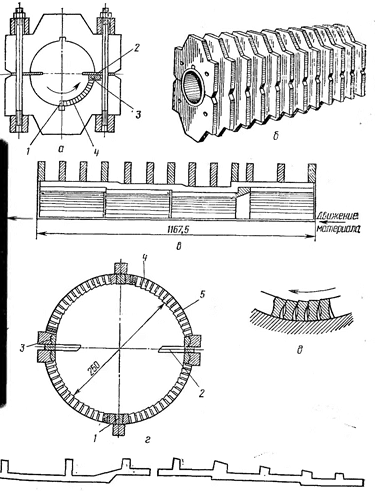

Зеерный цилиндр (рис.8), набираемый из сдельных пластин, образует пространство, в котором расположен шнековый вал и осуществляется отжим масла. Внутренняя поверхность зеерного цилиндра с продольными зазорами для стока масла образуют одну из сторон винтового канала. Благодаря уменьшению объема витка материал, находящийся в нем, подвергается сжатию, которое возрастает по мере продвижения материала к выходу. Под воздействием возникающего давления масло отжимается из мезги, проходит через зазоры в зеерном барабане и собирается в соответствующий поддон. Жмых выталкивается из зеера и при выходе из него встречает регулировочное устройство.

Зазоры между зеерными пластинами создаются установкой между ними калибровочных пластинок. Набор пластин выполняется таким образом, что внутренняя поверхность зеерного цилиндра приобретает "заершенность", причем подъем плоскости зеерной пластины, обращенной внутрь цилиндра, направлен в сторону вращения шнекового вала. "Заершенность" предусмотрена с целью увеличения трения прессуемого материала о стенки цилиндра.

Такое устройство цилиндра, винтового вала и правильная подготовка материала обеспечивает эффективную работу пресса.

Рисунок 8 . Зеерный цилиндр пресса ФП: