Контрольная работа: Технологический процесс механической обработки детали

Задание на контрольную работу №2

Разработка технологического процесса механической обработки детали (варианты задания даны в приложении А).

1. Дать краткое описание конструкции детали, указать материал, его химический состав и механические свойства.

2. Дать анализ технологичности конструкции детали.

3. Определить такт выпуска и тип производства.

4. Разработать технологический процесс механической обработки детали. Обосновать выбор баз на операциях черновой и чистовой обработки. Выбрать оборудование, приспособления, режущие и измерительные инструменты, дать их краткую характеристику.

5. В соответствии с правилами операционного описания технологического процесса заполнить маршрутную карту, а также операционные карты и карты эскизов для двух наиболее представительных операций (включая первую операцию механической обработки), оформив их на бланках технологической документации. Для остальных операций операционные эскизы привести в пояснительной записке с кратким описанием содержания операции (по правилам маршрутно-операционного описания техпроцесса).

6. Для операций, оформляемых на бланках операционных карт, назначить режимы резания по нормативам, указать приспособления, режущий, вспомогательный и контрольный инструменты. Определить штучное время. Определить загрузку оборудования.

Таблица 1

| № варианта | Наименование детали | Годовая программа выполнения (шт.) | № варианта | Наименование детали | Годовая программа выполнения (шт.) |

| 1 | Кронштейн | 250 000 | 6 | Стойка | 200 000 |

| 2 | Крышка | 250 000 | 7 | Сухарь | 250 000 |

| 3 | Основание | 300 000 | 8 | Угольник | 300 000 |

| 4 | Плунжер | 200 000 | 9 | Шестерня | 200 000 |

| 5 | Полумуфта | 150 000 | 0 | Шкив | 150 000 |

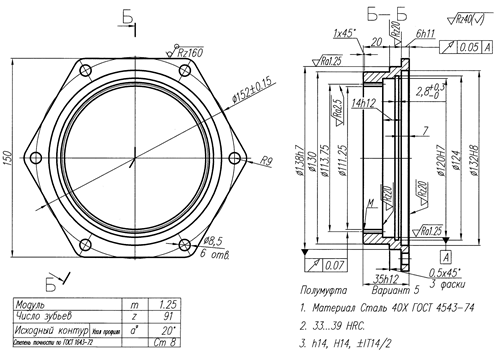

Рисунок 1 – Эскиз детали

1. Исходные данные

Деталь «Полумуфта» представлена на рисунке 1. Согласно заданию, она должна быть изготовлена из материала Сталь40Х с упрочняющей термообработкой.

Таблица 1.1

Химический состав материала Сталь40Х в %

| Si | Mn | Cu | N | S | C | P | Cr |

| 0.17…0.37 | 0.5…0.8 | 0…0.3 | 0…0.008 | 0…0.035 | 0.36…0.44 | 0…0.035 | 0.8…1.1 |

Таблица 1.2

Физикомеханические свойства материала Сталь40Х

| 7850 | 200 | 10 | 45 | 980 | 785 |

Таблица 1.3

Зависимость типа производства от объема выпуска (шт.) и массы детали

Масса детали, кг | Тип производства | ||||

| единичное | мелкосерийное | среднесерийное | крупносерийное | массовое | |

| < 1 | < 20 | 20-2000 | 2000-20000 | 20000-100000 | св. 100000 |

| 1,0-4,0 | < 15 | 15-1000 | 1000-10000 | 10000-75000 | св. 75000 |

| 4,0-10 | < 10 | 10-500 | 500-5000 | 5000-50000 | св. 50000 |

| 10-20 | < 7 | 7-250 | 250-2500 | 2500-25000 | св. 25000 |

| > 20 | < 5 | 5-120 | 120-1200 | 1200-15000 | св. 15000 |

Годовая программа выполнения – 150000 штук. Масса детали, по данным приложения Компас 3D, G ≈ 0,925кг. Таким образом, согласно данным таблицы 1.3, производство является массовым.

Исходя из названия детали, и принимая во внимание ее конструктивную форму, можно предположить, что плоскость с чистотой обработки Ra1.25 (поверхность К рис.2) является конструкторской базой для детали механизма, находящейся внутри корпуса, стенка которого цилиндрической формы центруется отверстием Æ120Н7 и крепится стопорным кольцом. Канавка шириной 2,8+0,3 служит для фиксации стопорного кольца.

Исходя из вышеизложенных предположений, в процессе обработки детали кроме выполнения допусков размеров и посадок необходимо обеспечить перпендикулярность плоскости А и поверхности К; симметричность расположения отверстий Æ8,5 относительно оси вращения детали в пределах допуска на размер их межцентрового расстояния.

Что касается материала, то лучшим вариантом является 40Х, который является достаточно прочным и износостойким для зубчатого зацепления с небольшим модулем, кроме того этот материал подвержен термообработке и достаточно легко обрабатывается резанием.

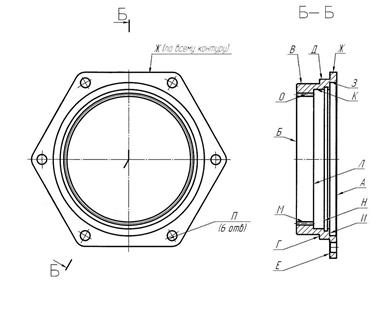

Рисунок 2 – Расположение поверхностей

2. Анализ технологичности конструкции детали

2.1 Качественный анализ технологичности

Достоинства:

¾ деталь является телом вращения и не имеет труднодоступных мест и поверхностей для обработки;

¾ центральное отверстие имеет простую цилиндрическую форму;

¾ отверстия П (рис.2) имеют достаточное межцентровое расстояние для обработки их с помощью многошпиндельной насадки комбинированным инструментом;

¾ деталь позволяет вести обработку нескольких поверхностей за один установ (на многорезцовых станках);

¾ конструкция детали обеспечивает свободный подвод и отвод инструмента и СОЖ в зону резания, и отвод стружки;

--> ЧИТАТЬ ПОЛНОСТЬЮ <--