Курсовая работа: Гомогенизатор молока

Жидкий продукт в головку может нагнетаться любым насосом, обладающим равномерной подачей и способным создать высокое давление. Для этой цели применимы многоплунжерные, роторные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 2.

Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в нагнетательную камеру, на которой установлена манометрическая головка 10 для контроля давления. Она имеет дросселирующее устройство, дающее возможность эффективно уменьшить амплитуду колебания стрелки манометра. Далее молоко по каналу поступает в головку 5, в которой поднимает клапан 7, прижимаемый к седлу 6 пружиной 8. Натяжение пружины регулируется винтом 11. Клапан и седло притерты друг к другу. В нерабочем положении клапан плотно прижат к седлу пружиной 8, которая сжата регулировочным винтом 11, а в рабочем, когда нагнетается жидкость, клапан приподнят давлением жидкости и находится в «плавающем» состоянии.

Характерным показателем режима гомогенизации, играющим большую роль при регулировке машины, является давление гомогенизации. Чем оно выше, тем эффективнее процесс диспергирования.

Давление регулируют винтом 11, руководствуясь показаниями манометра 10. При завинчивании винта давление пружины па клапан увеличивается, следовательно, высота клапанной щели уменьшается. Это приводит к увеличению гидравлических сопротивлений при движении жидкости через клапан, т.е. к увеличению давления, необходимого для проталкивания данного количества жидкости.

Способность плунжерного насоса создавать высокое давление ставит под угрозу сохранность деталей в случае, если канал засорится в седле клапана. Поэтому гомогенизатор снабжен предохранительным пружинным клапаном 9, через который жидкость выходит наружу, когда давление в машине выше установленного. Предельное давление, при котором предохранительный клапан открывается, регулируют, затягивая винтом пружину.

Недостаток простого плунжерного насоса одинарного действия заключается в крайне неравномерной подаче жидкости на протяжении одного оборота кривошипа. При ходе всасывания такой насос совсем не подает жидкости, а при ходе нагнетания подача изменяется от 0 до максимума аналогично изменению скорости плунжера, т.е. по синусоиде. В гомогенизаторах используют трехплунжерные насосы со сравнительно равномерной подачей, что достигается смещением кривошипов коленчатого вала на 120° и поочередной работой цилиндров.

Степень неравномерности подачи, представляющая собой отношение максимальной подачи к средней, для трехплунжерного насоса составляет 1,047, т.е. близка к единице. Поэтому в подаче жидкости через клапан не только нет полных перерывов, но и сам поток приблизительно постоянен, что обусловливает непрерывно «взвешенное» положение при работе и лишь небольшие его колебания относительно среднего положения.

Двигаясь с большой скоростью, жидкость оказывает сильное механическое действие на седло и клапан, что вызывает быстрый износ их. Клапан и седло изготовляют из стали высокой твердости. Они обычно имеют симметричную форму и рабочие поверхности с обеих сторон. Это позволяет после заметного износа рабочих поверхностей с одной стороны перевернуть седло и клапан другой стороной, использовать вторую пару рабочих поверхностей и продлить в 2 раза срок службы гомогенизатора.

Оригинальным способом решения этой задачи следует считать также применение клапанных конусов, изготовленных прессованием в специальных формах комков нержавеющей тонкой проволоки. Клапан представляет собой конус, пронизанный тонкими капиллярами извилистой формы. Такой клапан в рабочем положении плотно прижат к седлу, и гомогенизация происходит благодаря прохождению продукта под давлением через капилляры. После одного цикла работы клапан засоряется, и его заменяют другим. Действие такого клапана хорошо согласуется с приведенным ниже объяснением механизма процесса гомогенизации.

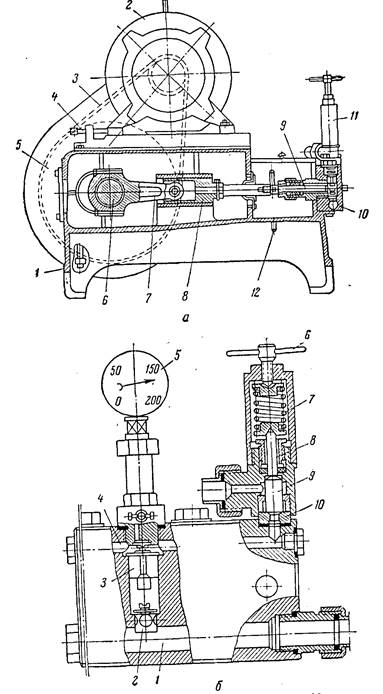

На рис. 3 приведен гомогенизатор ОГБ‑М производительностью 1200 л/ч. Станина 1 (рис. 3а) литая, чугунная, снабжена съемными крышками. На ней расположен электродвигатель 2, от которого движение передается на шкив 5 тремя клиновыми ремнями 3. Для натягивания ремней по мере их вытяжки служит натяжной винт 4, посредством которого электродвигатель перемещают по пазам. Шкив 5 насажен на конец коленчатого вала 6, который приводит в движение три шатуна 7 и соединенные с ними ползуны 8, передающие движение плунжерам 9.

Кривошипно-шатунный механизм расположен в картере в верхней части станины. Нижняя часть картера заполнена маслом, которое разбрызгивается во время работы машины и смазывает поверхности трения в головках шатунов и ползунах. Уровень масла в ванне контролируют по маслоуказателю.

Блок цилиндров (рис. 3б) изготовлен из нержавеющей стали. Вдоль блока проходит всасывающий канал 1, из которого гомогенизируемый продукт через свободные всасывающие клапаны 2 поступает в цилиндры. При работе плунжеров молоко выталкивается через нагнетательные клапаны 3 в нагнетательный канал 4, который проходит вдоль всего блока цилиндров. Он сообщен с гомогенизирующей головкой предохранительным клапаном и манометром.

Для уплотнения мест входа плунжеров в цилиндры имеются сальники с нажимными гайками.

Манометр 5 установлен на специальном штуцере, внутри которого расположен патрон, играющий роль мембраны. Она препятствует попаданию продукта внутрь манометра.

Плунжеры при работе сильно нагреваются от горячего продукта. Продукт, проникающий через уплотнение, присыхает к поверхности плунжеров, если не принимать меры к его удалению. Поэтому в гомогенизаторах находится специальное смывное приспособление, через которое на плунжеры подается вода, смывающая продукт.

Давление гомогенизации регулируют винтом 6, который нажимает на пружину 7, стержень 8 и клапан 9. Клапан и седло 10 симметричные, двусторонние. Перед работой винт послабляют, начинают работу при малом давлении по манометру, а затем плавно доводят его, вращая винт, до требуемого.

В клапане гомогенизатора резко падает давление жидкости в результате перехода потенциальной энергии давления в кинетическую в месте перехода жидкости из канала в седле в клапанную щель, где скорость потока увеличивается во много раз.

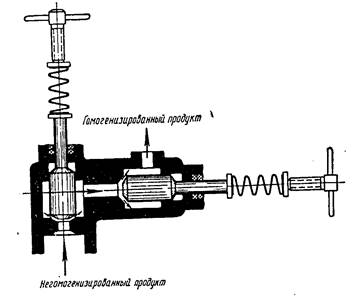

На рис. 4 приведен гомогенизатор с двойным дросселированием, в котором жидкость проходит последовательно через две рабочие головки. В каждой головке давление пружины на клапан регулируется отдельно, своим винтом. В таких головках гомогенизация происходит в две ступени. Рабочее давление в нагнетательной камере равно сумме обоих перепадов.

Применение двухступенчатой гомогенизации обусловлено преимущественно тем, что во многих эмульсиях после гомогенизации в первой ступени наблюдается на выходе обратное слипание диспергированных частиц и образование «гроздьев», которые ухудшают эффект диспергирования.

Задача второй ступени состоит в раздроблении, рассеивании таких сравнительно неустойчивых образований. Для этого требуется уже не столь значительное механическое воздействие, поэтому перепад давлений во второй вспомогательной ступени гомогенизатора значительно меньше, чем в первой, от работы которой в основном и зависит степень гомогенизации. С той же целью применяют и трехступенчатую гомогенизацию.

Рисунок 3 – Гомогенизатор ОГБ – М: а – общий вид: 1 – станина; 2 – электродвигатель; 3 – клиновые ремни; 4 – натяжной винт; 5 – шкив; 6 – коленчатый вал; 7 – гомогенизирующая головка; 12 – смывноеприспособление; б – разрез блока цилиндров и гомогенизирующей головки: 1 – всасывающий канал; 2 – всасывающий клапан; 4 – нагнетательный канал; 5 – манометр; 6 – винт; 7 – пружина; 8 – стержень; 9 – клапан; 10 – седло

Рисунок 4 – Схема двухступенчатой гомогенизации

В общем, конструктивном оформлении современных гомогенизаторов находят применение основные принципы и положения технической эстетики, санитарии и гигиены. Следуя новым тенденциям в развитии оборудования молочных предприятий, новые конструкции гомогенизаторов выполняют обтекаемой формы, облицовывают и закрывают кожухами из нержавеющей стали с полированной поверхностью.

Одним из важных в санитарном отношении решений следует считать также установку этих машин не на фундаменте, а на регулируемых по высоте ножках, обеспечивающих возможность легкой уборки и мойки пола под машиной [1].

2. Основные расчеты

2.1 Теоретические основы диспергирования гидродинамика потока жидкости в клапанной щели

Эффективность гомогенизации зависит от гидравлических условий в зоне клапанной щели. Эти условия в основном определяются давлением гомогенизации, от которого зависит скорость движения жидкости в щели и высота клапанной щели (она определяет гидравлический радиус потока).