Курсовая работа: Гомогенизатор молока

υ2 = υ1 ![]() . (2.1)

. (2.1)

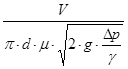

Наибольшая теоретическая скорость зависит от давления гомогенизации и может быть вычислена по формуле Торричелли

υ 1 =![]() , (2.2)

, (2.2)

где ∆ р = р0 –р2 – давление гомогенизации, т.е. перепад давления до клапана и после него, Н/м2 ;

γ – объемный вес жидкости, Н/м3 .

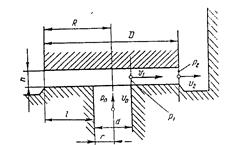

Рисунок 4 – Основные параметры клапана и потока жидкости и клапанной щели: D ‑ наружный диаметр клапана; d ‑ внутренний диаметр; R‑ наружный радиус клапана; r ‑внутренний радиус; h ‑высота щели; l ‑длина щели; p 0 –давление перед клапаном; p 1 – давление в начале щели; р2 – давление в конце щели (противодавление); υ0 – скорость потока перед клапаном; υ1 – скорость потока в начале щели; υ2 – скорость выходящего потока

Действительная скорость истечения υ1 меньше теоретической, причем величина отклонения зависит от вязкости жидкости и высоты клапанной щели. Высота клапанной щели h при работе гомогенизатора нестабильна, а изменяется в широких пределах в зависимости от расхода жидкости через клапан, размеров клапана, давления гомогенизации и вязкости жидкости. Ее можно определить по формуле

h = =

=  м, (2.3)

м, (2.3)

где V – расход жидкости через клапан (производительность гомогенизатора), мз /ceк;

µ – коэффициент расхода при истечении через клапан;

d – внутренний диаметр клапанной щели, м;

γ – объемный вес жидкости, Н/м3 ;

т – удельный расход на единицу длины окружности клапанной щели, м3 / (сек∙м).

Коэффициент истечения не является постоянной величиной и зависит от высоты клапанной щели и вязкости жидкости. При давлении от 3 до 40 МН/м2 (примерно 30–400 кгс/см2 ) в случае гомогенизации молока коэффициент истечения колеблется от 0,96 до 0,80.

Несмотря на изменение скорости под клапаном и высоты клапанной щели при изменении давления гомогенизации, число Re для потока жидкости не зависит от давления гомогенизации и при работе с данным продуктом остается постоянным при любых режимах работы:

![]() , (2.4)

, (2.4)

где d – внутренний диаметр клапанной щели,м;

ν– кинематическая вязкость жидкости, м2 /сек.

Следовательно, число Re для потока в клапанной щели зависит от производительности машины, размеров клапана и вязкости жидкости. Обычно при работе гомогенизаторов число Re = 25000–35000.

Давление в клапанной щели зависит в первую очередь от давления гомогенизации. Резкое падение давления в головке происходит на входе в клапанную щель, причем основная часть энергии давления (до 80–90%) расходуется на сообщение жидкости кинетической энергии, а остальная – на преодоление сопротивления под клапаном. Относительно малая величина давления в начале щели обусловлена тем, что большая часть сопротивления трения преодолевается в результате уменьшения скоростного напора при падении скорости расширяющегося потока от υ1 до υ2 .

Анализируя условия, в которых происходит процесс дробления жидкой фазы, можно сделать вывод, что он начинается с первоначальной деформации жидких капель, взвешенных в жидкой среде. Степень деформации в начальной стадии дробления характеризует интенсивность действия механических факторов.

В клапанных гомогенизаторах поток эмульсии подвергается в зоне клапана последовательным механическим воздействиям, при которых диспергирующую роль могут играть следующие, наиболее вероятные факторы:

относительное смещение жидких частиц с резкой переменой скорости в связи с переформированием потока в месте перехода жидкости из клапана в седле в клапанную щель;

относительное смещение жидких частиц при наличии высокого градиента скорости поперек потока эмульсии в узкой клапанной щели;

удар плоской струи, выходящей с большой скоростью из-под клапана, о металлическую стенку, окружающую клапан на близком расстоянии.

Эмульсия подвергается механическому действию в цилиндре гомогенизатора, в нагнетательном и всасывающем клапанах, однако интенсивность этого действия незначительна в сравнении с той, которая имеет место в гомогенизирующем клапане.

Экспериментальные исследования, проведенные в МТИММПе H.В. Барановским, позволили установить, что основным фактором, определяющим дисперсность вторичной эмульсии, является скорость потока в начале клапанной щели, где и происходит решающая стадия процесса в результате резкой деформации капель при переформировании потока.

Последующее механическое действие на эмульсию при ее движении в щели и при ударе струи за пределами клапана заметно не влияет на дисперсность эмульсин, несмотря на изменение градиента скорости при движении потока в щели и скорости выходящей струи, в широком диапазоне. На дисперсность эмульсии не влияет также изменение длины пути, проходимого эмульсией под клапаном.