Курсовая работа: Методи приєднання виводів

3) змочувати поверхні основного металу і рідкого припою і знижувати поверхневе натягнення припою (що полегшує його розтікання за площею паяного шва);

4) вирівнювати передачу тепла в зоні паяння;

5) залишок флюсу і продукти його розкладання повинні переходити на поверхню припою, як тільки припій утворює сплав з основним металом, і легко віддалятися після паяння;

6) при розкладанні флюсу не повинно утворюватися газів, руйнівних сусідні поверхні.

Найбільш поширений каніфольний флюс, вживаний у вигляді 30 %-ного спиртного розчину. При нагріванні під час паяння каніфоль розкладається, виділяючи абієтивну кислоту (С20 Н30 О2 ), яка розчиняє сліди оксидів в зоні паяння. У холодній каніфолі ця кислота нейтралізована терпентином, що входить до складу каніфолі.

Розглянемо деякі практичні зображення за технологією паяння до ІС. Перш за все мають бути прийняті заходи для забезпечення хорошої адгезії плівки контактного майданчика до підкладки. Наприклад, для контактних майданчиків часто застосовують осадження міді з підшаром хрому, ніхрому або з присадкою 4% Mn. При випарі медномарганцевого сплаву спочатку випаровується марганець, створюючи підшаровуй з хорошою адгезією до скла, поверх якого лягає шар міді.

Паяння виводів до плівки може здійснюватися або індивідуально, локальним нагрівом кожного контактного вузла, або груповим методом – всі вузли відразу. У першому випадку використовується мініатюрний паяльник олівцевого типа вагою до 10 г і завдовжки 150 мм на напругу 6 В. Температура жала управляється термопарою і підігрівачем, розташованими усередині тиснула, і підтримується на 10 – 20С° З вище за температуру плавлення припою. Паяння виконують під бінокулярним мікроскопом. В такий спосіб можливе приєднання дротяних виводів діаметром 25 – 50 мкм із золота, міді, позолоченого ковара до плівок Al, Ag, Cu. [4]

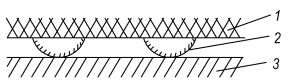

При груповому методі вся мікросхема повинна допускати нагрів в нейтральній газовій середі, у вакуумі або в рослинній олії до 210°С з витримкою при цій температурі 30 сек. Для групового методу паяння необхідно застосовувати навісні елементи з кульковими або балочними виводами (рис. 2.2) (наприклад, конденсатори К-10-9-м розміром 1 x 2 x 2 мм і ємкістю до 0,1 мкф) [7].

Рис. 2.2. Кулькові виводи на навісних елементах для виконання з'єднань груповим паянням: 1 – навісний елемент; 2 – «кульковий» вивід (висота »40 мкм, діаметр ≈150 мкм) з оплавленим шаром припою ≈10 мкм, 3 – контактний майданчик [3].

Групові методи виконання з'єднань мають велике значення в технології ІС. При індивідуальному методі трудомісткість операцій по з'єднанню виводів дуже велика: потрібний в три рази більше що працюють, чим на виготовлення самих структур ІС [3].

2.2 Холодне паяння

Холодне паяння здійснюється за допомогою сплавів з ртуттю (амальгама) або з галієм. Обидва види сплавів тверднуть при кімнатній температурі. На контактний вузол наносять сплав, який при витримці в притиснутому стані твердне. При холодному паянні потрібний збільшений майдан контактних поверхонь обох тіл, що сполучаються. Метод холодного паяння застосовний тільки для кулькових виводів, які дозволяють забезпечити необхідне зусилля притиснення.

Сплави готують розчиненням металевого порошку в ртуті або в галію. З часом (декілька годин) відбувається розчинення металу порошку і приповерхового шару тіл, що сполучаються, в рідкому металі. Це приводить до підвищення температури плавлення виникаючого сплаву відповідно до діаграми стану системи. Чим вище дисперсність порошку, тим процес протікає швидше. [6]

Термостійкість з'єднання виходить високою, більш 500°С. Істотно відзначити, що при твердінні сплави з галієм збільшуються в об'ємі приблизно на 10 %, що сприяє заповненню зазору між поверхнями, що сполучаються, якщо прикладений зовнішній тиск [7].

Срібна амальгама (52 % вага Ag) твердне при 25°С за 3 ч, мідний склад з галієм (66 % вага Cu) твердне при тій же температурі за 4 ч [3].

2.3 Електричні з'єднання за допомогою склеювання

Особливе місце займає завдання контакту з такими плівковими ІС, які містять дуже велике число контактних майданчиків, розташованих в одній плоскості і розсіяних за площею. Наприклад, в матриці магнітної пам'яті пристрою, що запам'ятовує, індивідуальний контакт кожного провідникового виводу украй трудомістко і приводить до конструкції, що містить клубок тонких проволікав. Принципово інший підхід до рішення задачі полягає в використання гнучкого друкарського шлейфу. Шлейф повинен мати необхідний малюнок приєднуваних до матриці дротів, що закінчуються контактними площадками, які повинні поєднуватися з відповідними контактними майданчиками матриці.

Конструкція може бути технологічно реалізована при використанні ізоляційного клею.

Контактне з'єднання ізоляційним клеєм без провідного наповнювача можливо, якщо при склеюванні рідкий клей видавлюється з контактної зони так, що що підлягають з'єднанню провідники зближуються до появи електричного контакту. [5]

Механічне з'єднання контактного вузла виникає приклеївши мікрорельєфу, що знаходиться в западинах, і по периметру контактного вузла. Механічна напруга, що виникає при усадці клеївши, забезпечує стягання і щільне притиснення металевих поверхонь один до одного.

Розглянемо фізичну картину того, що стосується об'ємного провідника з фольги або дроту з плівковим. Деформацією плівки на твердій підкладці можна нехтувати. В результаті розгляду підлягає механічний контакт пластичного металу фольги або зволікання з жорсткою гладкою підставою.

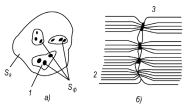

Рис. 2.3. Електричний контакт між стискуваними металевими поверхнями: а – поперечний перетин контакту (у плані); б – подовжній перетин контакту; 1 – область торкання; 2 – лінія струму; 3 – стягання ліній струму і утворення опору стягання; Sк – контурний майдан контакту; Sф – майдан фактичного торкання [3].

Приліплення при здавленні, як і при термокомпресії, спочатку відбувається на окремих ділянках поверхні. Сила зчеплення пропорційна сумарної майдани металевих плям торкання (рис. 2.3).

Притиснуті один до одного поверхні зачинають контактувати в окремих плямах торкання, розташованих в певних областях. Величина і розташування областей торкання залежить від хвилястості поверхні, тоді як величина і розташування плям торкання визначається мікрошорсткостями.

У міру збільшення стискуючого зусилля відбувається зближення поверхонь за рахунок пружної деформації виступів мікрорельєфу, в зіткнення входить все більше число виступів. Подальше збільшення навантаження приводить до пластичної деформації виступів, першими що вступили в контакт, і до пружної деформації нижчих виступів.

Процес пластичної деформації виступів супроводиться зміцненням, поцьому відбувається їх вмятие в основни