Курсовая работа: Микросборка фильтра верхних частот

3. фотолитография и травление проводящего слоя;

4. фотолитография и травление резистивного слоя;

5. нанесение плёнки межслойной изоляции;

6. осаждение проводящей плёнки;

7. фотолитография и травление проводящего слоя;

8. осаждение защитного слоя.

вариант 2

1. нанесение маскирующего слоя;

2. фотолитография конфигурации резисторов;

3. напыление материала резистивной плёнки;

4. удаление маскирующего слоя;

5. напыление проводящей плёнки;

6. фотолитография проводящего слоя;

7. нанесение материала защитного слоя.

При изготовление гибридных микросхем прибегают, как правило, к корпусной защите. При выборе вида и типа корпуса необходимо руководствоваться требованиями, предъявляемыми к условиям эксплуатации гибридных интегральных микросхем, габаритным параметрам с учётом степени интеграции, сложности схемы и др. Также необходимо учитывать, что технология пайки или сварки штырьковых выводов менее трудоёмка и более отработана.

В зависимости от условий хранения и эксплуатации к корпусам микросхем предъявляются различные требования: достаточная механическая прочность, позволяющая выдерживать нагрузки при сборке и эксплуатации; минимальные габариты, для обеспечения компактности сборки; конструкция корпуса должна позволять легко и надёжно выполнять электрические соединения внутри корпуса; обеспечивать минимальные паразитные параметры, надёжную изоляцию элементов, герметичность, минимальное тепловое сопротивление между микросхемой и окружающей средой; защищать микросхему от воздействий электромагнитного поля, света; иметь минимальную стоимость.

Все корпуса можно подразделить на следующие виды: металлостеклянные, металлокерамические, металлополимерные, пластмассовые, стеклокерамические и др.

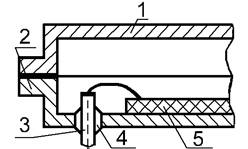

Наиболее надёжным методом герметизации для данного использования или хранения микросхем является корпусная вакуум-плотная герметизация. В зависимости от материала, который применяется для изготовления корпусов и герметизации их внешних выводов, вакуум-плотные корпуса подразделяются на стеклянные, керамические, металлостеклянные, металлокерамические. Основными деталями вакуум-плотных корпусов являются: собственно корпус, крышка, изолятор, выводы. На рис. 3.1 показана конструкция металлостеклянного корпуса: 1-крышка, 2- основание корпуса, 3- вывод, 4- стеклянная бусинка, 5- полупроводниковый кристалл.

рис. 3.1

Металлостеклянные корпуса обладают минимальным тепловым сопротивлением между микросхемой и окружающей средой. Выбор материала для металлостеклянных корпусов, определяет качественный спай между материалами выводов и стеклянных изоляторов выводов от корпусов.

Для герметизации и изоляции внешних выводов применяются в основном твёрдые стёкла с коэффициентом теплового расширения α=(45…55)*10-7 , 1/0 С Чаще всего в качестве материалов корпуса используют ковар (α=47*10-7 , 1/0 С, Fe - 54%, Ni – 29%, Co – 17%, обладает хорошей теплопроводностью) и молибден (α=55*10-7 , 1/0 С). Эти материалы образуют хороший спай с твёрдыми стёклами.

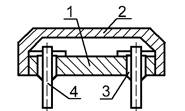

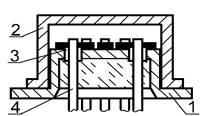

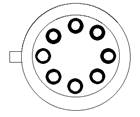

рис. 3.2

Конструкции металлостеклянных корпусов делятся на:

· металлостеклянный квадратный корпус (рис. 3.2а) состоит из металлического основания 1 с впаянными изолированными выводами 4, металлической крышкой 2 и изолятора 3. Выводы с основанием герметизируют металлостеклянным спаем. При окончательном монтаже общую герметизацию корпуса проводят электронно-лучевой сваркой. Допустимая рассеиваемая мощность 750 мВт;

· металлостеклянный круглый корпус (рис 3.2б). Основные достоинства: высокая механическая прочность и надёжность. Недостатки: малая плотность упаковки. Состоит из металлического фланца 1, крышки 2, изолятора 3, выводов 4. Фланец имеет ключ, расположенный против вывода. Выводы с основанием герметизируют металлостеклянным спаем. При окончательном монтаже общую герметизацию проводят конденсаторной сваркой (разновидность контактной сварки). Допустимая рассеиваемая мощность 60мВт.

Сварка может осуществляться в вакууме или в среде инертного газа под давлением несколько превышающим атмосферное.