Курсовая работа: Обработка деталей на токарных станках

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Виды токарных станков.

1. Токарно-винторезный станок . Токарно-винторезный станок модели 1К62 (к примеру) служит для токарной обработки методом точения наружных поверхностей и торцов деталей с помощью резцов, а также сверление отверстий в деталях с центральной осью вращения, зенкерование, развертывание, тонкого растачивания отверстий, нарезания всех видов наружных и внутренних резьб с помощью резцов – метчиков и плашек.

Станок используется в единичном и мелкосерийном производствах, т.к. он широкоуниверсальный.

Основными узлами принятого в качестве примера станка 1К62 являются (рис. 5):

1 - передняя бабка, в которой расположен шпиндель, коробка скоростей.

2 - суппорт, состоящий из фартука впереди, нижних продольных салазок (продольная подача), среднепоперечных салазок (поперечная подача), верхнеповоротных салазок (угловая подача), резцедержателя.

3– задняя бабка, состоит из продольных салазок, корпуса и выдвигаемой пиноли. 4– горизонтальная станина на двух тумбах, внутри передней тумбы двигатель привода главного движения, в задней- двигатель ускоренных подач суппорта, между тумбами – металлическое корыто для сбора стружки.

5- коробка подач, служит для изменения величин подач суппорта.

Метод работы: деталь крепится в центрах или в патроне и от шпинделя получает главное вращательное движение. Режущий инструмент – резец крепится в резцедержателе и получает движение продольной, поперечной и угловой подач. Хвостовые инструменты (сверла, зенкеры, метчики, развертки) крепятся в пиноли задней бабки и получают движение осевой подачи.

Особенности конструкции токарно-программных станков и особенности их применения

Конструктивно, программные и универсальные станки имеют те же узлы, но вместо механических приводов с ручным переключением подач и скоростей в этих станках стоят электроприводы с изменением скорости и подачи плавно, непрерывно по командам ЧПУ.

Назначение программных станков: токарная обработка точных диаметральных и линейных размеров, завязанных между собой жесткими требованиями цилиндричности, допусков перпендикулярности торцов коси деталей. Применяют в единичном и в серийном производствах.

В карусельных станках для обеспечения безопасности обслуживания ось шпинделя вертикальна, а базовая плоскость планшайбы - горизонтальна (рис.6).

Карусельные станки бывают: 1) одностоечные; 2) двухстоечные.

2. Токарно-карусельные станки. Относятся к классу средних и тяжелых станков, которые служат для обработки деталей диаметром от 500 мм и выше, массой более 50 – 100 кг.

Токарные станки серийного производства. Они отличаются от универсальных тем, что на них обрабатывают заготовки штампованные, литые, т.е. весь припуск можно снимать за один проход одного инструмента. Конструктивно у них имеется переднепоперечный суппорт и задний револьверный суппорт.

Токарно - револьверные станки позволяют резко увеличить производительность при обработки сложных деталей, требующих большого количества инструментов в серийном производстве.

Многорезцовые токарные полуавтоматы. Токарные резцовые полуавтоматы служат для обработки из поковок и отливок многоступенчатых валов в серийном и крупносерийном производстве. Такие станки могут одновременно выполнять более одной операции, с использованием большого количества инструментов (до 10 резцов), что серьёзно повышает производительность таких станков ( рис.7).

Рисунок 7. Эскиз устройства резцедержателя и обработки заготовки на многорезцовом токарном полуавтомате

Инструмент, применяемый при токарной обработке

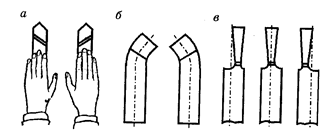

Резцы. Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис. 8, а), отогнутые (рис.8, б), и оттянутые (рис.8, в). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части.

Рисунок 8. Разновидности токарных резцов: а — прямые, б — отогнутые, в — изогнутые, г — оттянутые по отношению к оси державки резца или быть смещено вправо или влево.

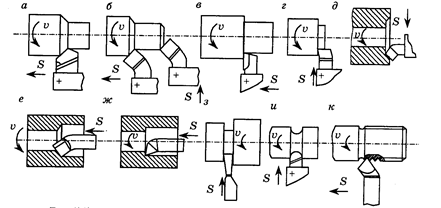

По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные (рис.9).

Рисунок 9. Типы токарных резцов: а — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д — подрезные, е — расточные проходные, ж — расточные упорные, 3 — отрезные, и — фасонные, к — резьбовые

Проходные прямые (рис.9, а) и отогнутые (рис.9, б) резцы применяют для обработки наружных поверхностей.