Курсовая работа: Полистирол. Экструзионный пенополистирол

3. Вентилятор приемного бункера с подогревом

14 200

УЧАСТОК ФОРМОВКИ БЛОКОВ

4. Мешок для бункера вылеживания на 20м3

5 600

5. Блок форма БФ 0.5

69 000

РЕЗКА ПЕНОПЛАСТА

6. Станок для резки пенопласта С- 01

14 900

ИТОГО:

192 100

Рассмотрим детально каждую единицу оборудования:

1. Предвспениватель является неотъемлемой частью линии по производству пенопласта (пенополистирола) или полистиролбетона.

Предвспениватель предназначен для первичной (однократной или многократной) обработки сырья при производстве пенопласта или полистиролбетона. Данный процесс называется предвспениванием. Процесс предвспенивания состоит в следующем: первичный гранулят попадая в предвспениватель, под действием диффундирующего насыщенного водяного пара увеличивается в размерах до 50-ти крат. При этом температура пара внутри предвспенивателя колеблется от 90 до 120 градусов Цельсия.

2. Приемный бункер - предназначен для приема вспененного сырья, поступающего из предвспенивателя. Приемный бункер предвспенивателя работает вместе с предвспенивателем. Приемный бункер является начальной точкой пневмотранспорта от предвспенивателя к бункерам вылеживания. Приемный бункер представляет собой металлический бункер на опорах. В стенке приемного бункера имеется шиберная заслонка для удобства работы вместе с предвспенивателем. В основании бункера смонтирована «труба Вентуре». Приемный бункер изготовлен из углеродистой стали.

3. Вентилятор приемного бункера с подогревом . Для приемного бункера предвспенивателя необходим один вентилятор с подогревом воздуха. Самым оптимальным является вентилятор марки ВР 80-75 №3.15 (1500\3000 об.мин.) Можно ставить и более мощные вентиляторы, но 3.15 , исходя из нашего опыта, наиболее подходящий. Подогрев воздуха осуществляется в радиаторе, установленном на вентиляторе. Через радиатор подается пар из системы.

4. Мешок - вкладыш из бреккерной ткани предназначен для использования в бункерах вылеживания гранул ПСВ-с после вспенивания при производстве пенополистирола. Мешок представляет собой рукав, сшитый из нескольких частей ткани. Длина и количество составных частей мешка - вкладыша зависят от бункера, в котором используется данный мешок.

Бреккерная ткань представляет собой хлопчатобумажную, техническую, неотбеленную ткань полотняного переплетения. Бреккерная ткань применяется для производства резино-тканевых рукавов и изготавливается в соответствии с ГОСТ 9857-91.

5. Блок форма . Блок форма является неотъемлемой частью линии по производству листового пенополистирола. В блок форме осуществляется формовка блоков пенопласта. Формовка блока пенопласта происходит под действием водяного пара. Нагреваясь, гранулы ПСВ-с начинают увеличиваться в объеме. Так как блок форма представляет собой замкнутую конструкцию, шарики ПСВ-с начинают спаиваться (слипаться) между собой.

6. Станок для резки пенопласта . Станок С-01 предназначен для раскроя блоков пенопласта (пенополистирола или экструзии) на листы любой толщины. Станок С-01 является неотъемлемой частью линии по производству пенопласта.

Станок С-01 для резки пенопласта представляет собой сварную наклонную раму с движущейся платформой.

3. Требования к производственному помещению

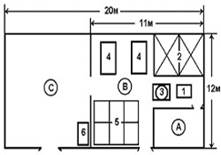

Помещение для производства пенополистирола должно располагаться в промзоне вашего города, иметь удобный подъезд для разгрузки сырья и отгрузки готовой продукции потребителю, подвод электричества напряжением 380В, наличие приточно-вытяжной вентиляции (посты предвспенивателя, блок-форм, резательной машины должны быть оснащены системой принудительной вентиляции (вытяжка), обеспечивающей 3-х кратный обмен воздуха, т.к. при работе выделяется газ стирол, образующий с воздухом взрывоопасную смесь. Если вы планируете пользоваться парогенератором, то помещение должно иметь водопроводную сеть из расчета среднесуточного расхода воды - 500 л/сутки. На рисунке показан чертеж нашего производственного помещения, на примере которого показана расстановка оборудования:

Техническая характеристика участка

- Производительность участка определяется циклом формования, и составляет, м3/час 2-4

- Габаритные размеры участка не менее, м2 65

- Высота потолка, м, не менее 4,5

- Потребляемая мощность, кВт, не менее 20

- Напряжение питающей сети, В 380

- Класс загрязненности воздуха по ГОСТ 17433-80, не ниже 12

- Давление пара, мПа 0,3-0,4

- Расход пара, кг, не более 240

- Помещение категории В

- Наличие приточно-вытяжной вентиляции с кратностью обмена воздуха 3

А. Склад сырья

Температура не должна превышать 20 С. Помещения для хранения суспензионного полистирола относятся к категории пожаро-взрывоопасных, т.к. при хранении гранул из них выделяется изопентан (агент порообразования), который с воздухом образует взрывоопасную смесь при концентрации свыше 1,4% по объёму, температура воспламенения 285 С. Кроме того изопентан тяжелее воздуха, поэтому помещение должно быть оборудовано приточно-вытяжной вентиляцией с 3-х кратным воздухообменом таким образом, чтобы приток находился чуть ниже уровня потолка, а вытяжка находилась непосредственно у пола. Кроме того ПВС склонен к накапливанию электростатического заряда, поэтому пневмотранспорт для подачи ПВС к предвспенивателю должен быть снабжен устройством для отвода статического электричества.

В. Производственное помещение

В нем располагается механизм просеивания -1, бункера вылеживания -2, предвспениватель -3, блок-кассеты -4, отделение выдержки блоков -5. Отопление в этом помещении необязательно, так как работающее оборудование выделяет значительное количество тепла.

Помещения для первичного и вторичного вспенивания относятся к категории пожароопасных. При вспенивании гранул из них выделяется стирол, который, согласно нормам производственной санитарии, должен удаляться при помощи вентиляционных систем.

С. Склад готовой продукции