Курсовая работа: Применение порошковой металлургии в промышленности.Свойства и получение порошковых материалов

γотн = 5,829 / 7,67 = 0,76

Следовательно: β = 1 / 0,76 = 1,32

Используя найденные показатели можно рассчитать давление прессования:

Р = 2100 / 1,32 4,1 = 673 МПа

3.2 Расчет высоты матрицы прессформы

3.2 Расчет высоты матрицы прессформы

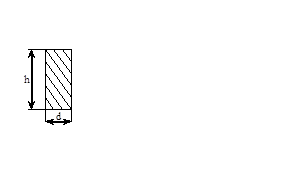

Изделие:

Изделие:

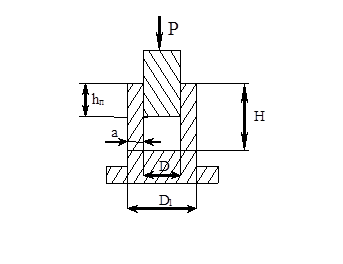

Рисунок 1 – Схема простейшей прессформы для ручного прессования

D1 = D + 2a

D = d = 24 мм, а = 20 мм

Тогда D1 = 24 + 2∙20 = 64 мм

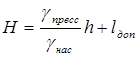

Рассчитываем высоту матрицы прессформы:

,

,

h = 24 мм, lдоп = 20 мм, γнас = 2,14 г/см3

Тогда Н = 5,829/2,14 ∙ 24 + 20 = 64 мм

hп =H+hдоп

hдоп = 5 мм

hп = 85,4 + 5 = 90,4 мм

При давлении прессования 673 МПа выбираем антифрикционный материал – 5К6.

3.3 Расчет массы навески порошка

Масса навески порошка рассчитывается формуле:

m=0,79d3 γк

где d – диаметр отверстия матрицы прессформы

Тогда m = 0,79∙2,43∙7,67 = 6,06 г

3.4 Выбор прессформы

Основным приспособлением при прессовании металлических порошков является прессформа. Конструкция пресс-формы определяется такими факторами, как характер приложения давления при прессовании – одностороннее или двухстороннее; применяемый способ извлечения изделия из пресс-формы – выталкивание или разборка пресс-формы; количество одновременно прессуемых изделий – одно или многоместная пресс-форма; и, наконец, метод работы – индивидуальное прессование с ручной распрессовкой или применение полностью автоматизированного процесса.

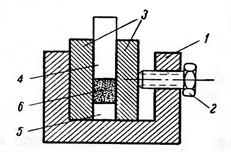

Для данного порошка выбираем разборную прессформу с односторонним прессованием.

Рисунок 2 – разборная прессформа

1 – башмак; 2 – крепежный болт; 3 – щеки; 4 – пунсон; 5 – подкладка; 6 – прессовка.

Прессформа состоит из матрицы, пунсона и подставки. Матрица служит для вмещения порошка и формирования боковой поверхности прессовки. Пунсон – подвижная часть, служащая для формирования верхней поверхности прессования и обжатия порошка. Подставка служит для формирования нижней поверхности и предохраняет порошок от высыпания из прессформы. Разборные прессформы применяют при прессовании заготовок сложной формы. Разборная прессформа собирается в специальном башмаке и прочно в нем закрепляется. Прессовка удаляется после разборки прессформы /3/.

4 Технологические режимы спекания

Спекание – это нагрев и выдержка порошковой формовки при температуре ниже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств. Под спеканием понимают термическую обработку, приводящую к уплотнению свободно насыпанной или спрессованной массы порошка. Спекание сопровождается протеканием физико-химических процессов, которые обеспечивают большее или меньшее заполнение пор.

Для однокомпонентных систем технологическая температура спекания составляет 0,6-0,9 от температуры плавления основного компонента.