Курсовая работа: Привод конвейера

К

Ш

К

Ш

К

Ш

К

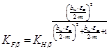

| Проверочный расчет на контактную выносливость | |||||

| Наименование параметра | Обозначение | Формула (источник) | Быстроходная ступень | Тихоходная ступень | |

| Коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления | для эвольвентного зацепления | 2.5 | |||

| Коэффициент, учитывающий механические свойства материалов сопряженных колёс, МПа-0,5 | для сталей | 190 | |||

| Коэффициент торцового перекрытия | 2,036 | 2,05 | |||

| Окружная скорость, м/с | V | 6,75 | 1,29 | ||

| Коэффициент, учитывающий вид передачи и модификацию профиля | без модификации ГОСТ 21354–87 | 0.14 | |||

| Коэффициент, учитывающий разность шагов зацепления колёс |

для модуля до m=4 ГОСТ 21354–87 | 4.7 | |||

| Удельная окружная динамическая сила, Н/мм | WHV | 42,81 | 4,63 | ||

| Окружная сила, Н | Ft | 341 | 1634 | ||

| Коэффициент, учитывающий внутренюю динамическую нагрузку | KHV | 3,51 | 1.06 | ||

| Относительная ширина венца | Ш bd | 0,43 | 0.6 | ||

| Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий | KHв | ГОСТ 21354–87 | 1.36 | 1.07 | |

| Коэффициент нагрузки | K Н | 4,78 | 1.13 | ||

| Действующее контактное напряжение, МПа | 686 | 748 | |||

| Сравнение с допускаемым, % | -4,4 | -2,5 | |||

| Определение действующих напряжений для расчета на изгиб | |||||

| Наименование параметра | Обозначение | Формула | Значения для ступени | ||

| Быстроходная ступень | Тихоходная ступень | ||||

| Коэффициент, учитывающий форму зуба и концентрацию напряжений | YFS | Ш | 4,75 | 4,04 | |

| К | 4,2 | 3.6 | |||

| Коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий | KFв |  | 3,61 | 1.06 | |

| Коэффициент, учитывающий внутреннюю динамическую нагрузку | KFV | 3,61 | 1,06 | ||

| Коэффициент нагрузки | KF | 13,03 | 1.12 | ||

| Действующее изгибное напряжение, МПа | [ уF ] | Ш | 247 | 248 | |

| К | 218 | 220 | |||

| Сравнение с допускаемым | Ш | -30,6 | -30,6 | ||

| К | -37,6 | -37,3 | |||

Определяющим является расчет на контактную прочность зубьев. При расчете на контактную прочность недогрузка составляет -4,4% и -2,5% для быстроходной и тихоходной ступени соответственно. При расчете на изгибные и максимальные напряжения недогрузка колес более 30%. Определение геометрических и других параметров колеса и шестерн и.

Значения линейных размеров в миллиметрах

| Название | Формула | Быстроходная ступень | Тихоходная ступень |

| Делительный диаметр шестерни | 47 | 34,5 | |

| Делительный диаметр колеса | 180 | 157,5 | |

| Диаметр вершин шестерни | 56 | 37,5 | |

| Диаметр вершин колеса | 201 | 160,5 | |

| Диаметр впадин шестерни | 48 | 30,75 | |

| Диаметр впадин колеса | 198 | 153,75 |

4. Проектирование валов

4.1 Проектировочный расчет валов

Определим диаметры валов из расчета только на кручение по следующей формуле:

,

,

где

![]() – момент сопротивления круглого сечения при кручении.

– момент сопротивления круглого сечения при кручении.

Значение условного допускаемого напряжения выбирают из диапазона ![]()

· быстроходный: ![]() примем

примем ![]() ;

;

· на промежуточном: ![]() примем

примем ![]() ;

;

· на тихоходном: ![]() примем

примем ![]() .

.

После определения минимальных значений диаметров валов нам необходимо спроектировать вал с расчетом на свободную установку зубчатого колеса (шестерни), подшипников и уплотнений, а так же точной фиксации всех элементов в осевом направлении на нем. Для этого сделаем вал со ступенчатым изменением диаметров по длине.

5. Выбор типа и схемы установки подшипников

В первом приближении выберем подшипники, подходящие по диаметру вала:

· на быстроходный вал подшипники легкой серии;

· на промежуточный – легкой;

· на выходной – средней.

При дальнейших расчетах нагрузки, действующей на них, будем подбирать наиболее оптимальные подшипники, удовлетворяющие всем условиям.

Так как в конструкции редуктора используются прямозубые передачи, то основными нагрузками, действующими на подшипники, будут радиальные силы и окружные силы, а осевые силы будут незначительными. Поэтому выберем шариковые радиальные однорядные подшипники:

В конструкции имеются и конические передачи, в которых имеют местоосевые силы,поэтому на быстроходный и промежуточный валы устанавливаем шариковые радиально – упорные подшипники.

6. Выбор муфт

Муфты подбираются по диаметру вала и расчетному значению вращающего момента, который для каждого типа муфт определяется по определенной формуле.