Курсовая работа: Привод конвейера

![]() – предел выносливости материала при изгибе;

– предел выносливости материала при изгибе;

![]() – предел выносливости материала при кручении;

– предел выносливости материала при кручении;

![]() – коэффициенты чувствительности к асимметрии цикла напряжений;

– коэффициенты чувствительности к асимметрии цикла напряжений;![]() – амплитудные напряжения;

– амплитудные напряжения;

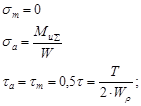

![]() – средние значения напряжений.

– средние значения напряжений.

Напряжения кручения изменяются пропорционально изменению нагрузки. В большинстве случаев трудно установить действительный цикл нагрузки машины в условиях эксплуатации, тогда расчет выполняют условно по номинальной нагрузке, а цикл напряжений принимают симметричным для напряжений изгиба и отнулевым для напряжений кручения.

![]() – суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении – коэффициенты перехода от пределов выносливости образца к пределу выносливости детали;

– суммарные коэффициенты, учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении – коэффициенты перехода от пределов выносливости образца к пределу выносливости детали;

![]() – коэффициент абсолютных размеров поперечного сечения;

– коэффициент абсолютных размеров поперечного сечения;

![]() – коэффициент влияния шероховатости поверхности;

– коэффициент влияния шероховатости поверхности;

![]() – коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением;

– коэффициент влияния упрочнения, вводимый для валов с поверхностным упрочнением;

![]() – эффективные коэффициенты концентрации напряжений.

– эффективные коэффициенты концентрации напряжений.

Механические характеристики стали 30ХГСА: твердость НВ не менее 240;

![]() МПа,

МПа, ![]() Мпа,

Мпа, ![]() Мпа,

Мпа, ![]() Мпа;

Мпа;

![]() ,

, ![]() .

.

Проведем расчет вала на усталостную прочность. Коэффициенты в формулах выбираются в зависимости от концентратора напряжений.

| Место расположения | шпонка | |

| из справочника | 550 | |

| из справочника | 320 | |

| 16,108 | ||

| 16,544 | ||

| 0,7 | ||

| 1 | ||

| 2 | ||

| 2,3 | ||

| 2,15 | ||

| 1,643 | ||

| 1,536 | ||

| 12,091 | ||

| 7,622 | ||

|

6>1.5 Условие прочности удовлетворяется | ||

10. Расчет и конструирование элементов корпусных деталей и крышек подшипников

электродвигатель вал передача подшипник

Корпусные детали предназначаются для обеспечения правильного взаимного расположения сопряженных деталей редуктора, восприятия нагрузок, действующих в редукторе, защиты рабочих поверхностей зубчатых колес и подшипников от инородных частиц окружающей среды, защиты от выброса масла в окружающую среду при работе редуктора, отвода теплоты, а также для размещения масляной ванны.

Корпус редуктора состоит из собственно корпуса и крышки, которые отливаются из чугуна. Основными элементами корпуса являются его стенки, лапы, фланец корпуса, прилегающая к фланцу крышка и гнезда для подшипников с ребрами жесткости. В нижней части корпуса имеется резьба для маслоспускной пробки. Предусмотрен также прилив для маслоуказателя.

Для транспортировки корпусных деталей и редуктора в сборе его крышка снабжена подъемными ушами.

Габаритные размеры корпусных деталей выясняются при компоновке редуктора, они в основном определяются типом, размерами и относительным расположением деталей передачи.

Максимальный крутящий момент:

![]()

| Элемент | Формула | Значение | |

| Толщина стенки корпуса | Расч. | 3,77 | |

| Прин. | 6 | ||

| Толщина стенки крышки | Расч. | 3,4 | |

| Прин. | 6 | ||

| Толщина ребра | Расч. | 4.8 | |

| Прин. | 5 | ||

| Диаметр фундаментных болтов | Расч. | 8 | |

| Прин. | 12 | ||

| Диаметр фланцевых болтов | Расч. | 6,35 | |

| Прин. | 10 | ||

| Толщина фундаментных лап | Расч. | 18 | |

| Прин. | 18 | ||

| Толщина фланца | Расч. | 15 | |

| Прин. | 15 | ||

| Толщина подъемных ушей | Расч. | 10 | |

| Прин. | 10 | ||

| Ширина фланца | Расч. | 32,4 | |

| Прин. | 33 | ||

11. Выбор смазочных материалов и системы смазывания

Смазочные материалы применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины. Кроме того, стабильность коэффициента трения и демпфирующие свойства слоя смазочного материала между взаимодействующими поверхностями способствуют снижению динамических нагрузок, увеличению плавности и точности работы машины.

Применим комбинированный способ смазки. Зубчатые колеса погружаются в масло, залитое в нижнюю часть корпуса (картер). А смазка подшипников качения осуществляется маслом, которое разбрызгивается зубчатой передачей. По времени – это непрерывное смазывание.

Емкость в