Курсовая работа: Проект ковбасного цеху продуктивністю 6,8 тонн за зміну

Наповнення оболонок фаршем. Для наповнення оболонок фаршем використовують механічні (шнекові) шприци. Фарш заповнюється в оболонку під тиском 0,5 - 0,6 МПа для механічних і 1,0 - 1,2 МПа для гідравлічних шприців.

У процесі шприцювання має зберігатись якість фаршу, форма та початковий розподіл у ньому шматочків шпику (грудинки та ін.).

Для виготовлення напівкопчених ковбас використовують натуральні оболонки (черева, круги) або штучні білкові.

Герметизація батонів здійснюється накладанням металевих скріпок із введенням петлі під скріпку при використанні штучних оболонок з нанесенням на них друкованих позначок (флексодруком, етикеткою та ін.). Батони розміщують на палиці і навішують на рами так, щоб між ними був проміжок для запобігання злипам.

Термічне оброблення напівкопчених ковбас.

Осаджування. Після навішування батонів на рами їх транспортують у камеру осаджування. За температури від 4 до 8 °С ковбаси осаджуються від 4 до 6 год.

Обсмажування. Після осаджування рами з батонами направляють в термоагрегати з контролем температури, вологості та швидкості руху робочої суміші. Обсмажування здійснюють димоповітряною сумішшю. Дим для копчення отримують при спалюванні деревини листяних порід у димогенераторах або топках. Батони обсмажують за температури від 80 до 100 °С протягом 60 - 80 хв і відносної вологості повітря від 10 до 20 %. Під час обсмажування температура в середині батонів підвищується до 35 °С. Така температура сприяє активізації розвитку мікрофлори та ферментативної діяльності, що істотно впливає на санітарний стан, погіршує забарвлення ковбас та їх органолептичні показники. У зв'язку з цим час між закінченням обсмажування і початком варіння не повинен перевищувати 30 хв.

Варіння ковбас. Для доведення ковбас до кулінарної готовності, завершення процесів кольоро- та структуроутворення, надання ковбасам певних смакових властивостей їх варять у парових камерах за температури пароповітряної суміші 75 — 85 °С. Тривалість варіння залежить від діаметра батона і становить 40 — 80 хв. до досягнення температури в середині батонів 71 ±1 °С.

Охолодження ковбас. Після варіння батони охолоджують на рамах протягом 2-3 год. у камерах з температурою не вище ніж 20 °С.

Копчення ковбас. Охолоджену ковбасу вміщують у коптильні камери і обробляють димоповітряною сумішшю за температури 35 - 50 °С протягом 12 - 24 год. При цьому батони просочуються продуктами згоряння деревини (фенолами, альдегідами, органічними кислотами та ін.). Склад диму залежить від температури і умов піролізу деревини та ступеня його очищення.

Сушіння ковбас . Сушать ковбаси на рамах у сушильних камерах, оснащених системами конденсування повітря і припливно-витяжної вентиляції. Сушінню піддають ковбаси, призначені для тривалого зберігання. Ковбаси сушать за температури (12 + 1) °С і відносної вологості повітря (76,5 ± 1,5) % протягом 2-3 діб до досягнення масової частки вологи згідно з нормативними документами.

Ковбаси, призначені для місцевої реалізації, як правило, охолоджують до температури 8 °С в охолоджувальних камерах протягом 4-6 год і реалізують.

Другий спосіб виробництва напівкопчених ковбас.

Знежиловану яловичину і свинину в шматках, смуги шпику й грудинку, жир-сирець укладають в тазики завтовшки не більше ніж 10 см і підморожують у морозильних камерах до температури -1...-5 °С протягом 8-12 год. Заморожені м'ясні блоки попередньо відтоплюють до температури -3...-5°С з наступним вирівнюванням температури до -1...-3 °С у камерах-накопичувачах. Блоки попередньо подрібнюють на шматки розміром 20 — 50 мм.

Виготовлення напівкопчених ковбас із попередньо підмороженого або суміші охолодженого і підмороженого м'яса. Всі операції, пов'язані з приготуванням фаршу (упорядкування рецептури, подрібнення основної сировини і змішування його з іншими компонентами), здійснюють у кутері-змішувачі. Операції шприцювання і в'язання батонів здійснюють так само, як і за першим способом. Сформовані батони навішують на палиці, установлюють на рами і осаджують в осаджувальних камерах за температури від 0 до 4 °С протягом 24 год. Термічне оброблення напівкопчених ковбас здійснюють способами, наведеними для першого способу виготовлення ковбас.

Приймання, пакування і зберігання напівкопчених ков бас. Напівкопчені ковбаси мають бути доброякісними і відповідати вимогам стандартів щодо зовнішнього вигляду, органолептичних, бактеріологічних і фізико-механічних показників, вмісту вологи, масової частки кухонної солі (3,5 %), залишків нітриту натрію (до 0,005 %). За органолептичними показниками перевіряють кожну партію ковбас. Періодичний контроль ковбас на вміст масової частки вологи, кухонної солі, нітриту натрію і крохмалю проводять не рідше ніж раз на 10 діб, або за вимогою контролюючої організації чи споживача.

Напівкопчені ковбаси зберігають у неохолоджених приміщеннях за температури не більше ніж 20 °С і φ= 75...78 % не більш як 3 доби, за температури до 12 °С — не більше ніж 10 діб (для ковбас вищого і І сортів) і 5 діб (для ковбас II сорту), за температури, що не перевищує 6 °С — до 15 діб, за температури -7...-9 °С — до 3 місяців (для ковбас вищого і І сортів) і місяць (для II сорту).

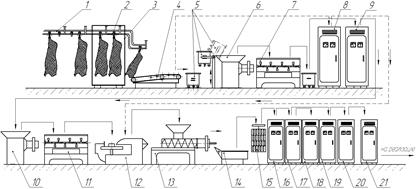

Апаратурно-технологічна схема виробництва напівкопчених ковбас

1 - підвісні шляхи; 2 - ваги однорейкові; 3 - камера накопичення і розморожування; 4 - стіл для обвалювання, жалування і сортування м'яса; 5 - підлоговий візок; 6, 10 - вовчок; 7, 11 - мішалка; 8 - камера підморожування; 9 - камера посолу, витримка в розсолі; 12 - кутер; 13 - шприцювальний апарат; 14 - стіл для в'язки ковбас; 15 - навішування на рами, осаджування; 16, 17, 18, 19,20 - камери осаджування, обжарювання; 21 – зберігання

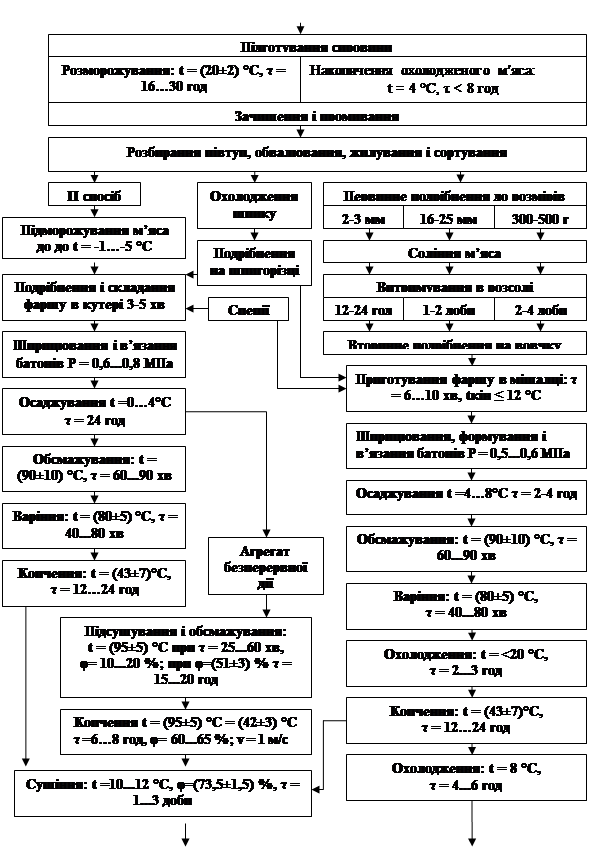

Технологічна схема виробництва напівкопчених ковбас

|

![]()

![]()

1.1.3 Виробництво варено-копчених ковбас

До варено-копчених ковбасних виробів відносяться ковбаси, вироблені з|із| сирого м'яса і шпика і підготовлені до споживання|вжитку| шляхом обжарювання, варіння, копчення і сушки.

Сировина. Для виробництва варено-копчених ковбас використовують яловичину від дорослої худоби, свинину, баранину в захололому, охолодженому і розмороженому станах, шпик хребтовий і бічний, грудинку свинячу з масовою долею м'язової тканини не більше 25%, жир-сирець баранячий підшкірний і курдючний.

Підготовка сировини . Жиловану яловичину, баранину та свинину у шматках, полоси шпику та грудини, жир-сирець розкладають у тази або на протвень. Шаром товщиною не більше 10 см та заморожують у морозильній камері до температури у товщі шматка або блоку -5 -1°С протягом 8 – 12 годин, або на агрегаті для підморожування м'яса та шпику з наступним вирівнюванням температури по всьому об’єму блока до -3 -1°С в камері накопичувачі. Перед переробкою блоки жилованого яловичого, баранячого, свинячого м’яса попередньо відтеплюють до -5-1 °С. Їх рекомендується попередньо подрібнити на шматки розміром 20 – 50 мм.

Посол сировини. Жиловану яловичину, баранину і свинину солять в шматках або у вигляді шроту, додаючи на кожних 100 кг сировини 3 кг куховарської солі і 10 г нітриту натрію у вигляді 2,5 % -вого розчину (малюнок 4). Нітрит натрію дозволяється додавати при складанні фаршу. Посолену сировину в шматках витримують при 3± 1 °С протягом 2...4 діб, сировина у вигляді шроту 1...2 діб.

Приготування фаршу. Витримані в засолі яловичину, баранину і нежирну свинину подрібнюють на вовчку з діаметром отворів грат 2...3 мм. Напівжирну свинину подрібнюють на вовчку з діаметром отворів грат не більше 9 мм, жирна свинина і баранячий жир-сирець на вовчку або кутері на шматочки розміром не більше 4 мм. Грудинку і шпик подрібнюють на шпигорізці різних конструкцій, в кутері або іншому устаткуванні на шматочки певного розміру, передбаченого для кожного найменування ковбаси.

Подрібнені яловичину, баранину і нежирну свинину перемішують в мішалці 3...5 хв з додаванням прянощів, часнику і нітриту натрію (якщо він не був доданий при засолі сировини). Потім невеликими порціями вносять подрібнену на шматочки напівжирну і жирну свинину і перемішують ще 2 хв. В останню чергу додають грудинку, шпик і жир-сирець баранячий, поступово розсипаючи їх по поверхні фаршу, і перемішують протягом 3 хв. При використанні несолоних грудинки, жиру-сирцю або шпика одночасно додають сіль з розрахунку 3% від маси несолоної сировини. Перемішування проводять до здобуття в'язкого фаршу і рівномірного розподілу в нім шматочків шпика, жирної свинини, жиру-сирцю баранячого і грудинки.

Наповнення оболонок фаршем. Наповнення оболонок фаршем проводять гідравлічними шприцами. Рекомендується застосовувати цевки діаметром на 10 мм менше діаметру оболонки. Оболонку наповнюють щільно, особливо ущільнюючи фарш при зав'язуванні вільного кінця оболонки. Батони перев'язують шпагатом або нитками, наносячи товарні відмітки. Повітря, що попало у фарш при шприцювання, видаляють шляхом проколювання оболонки.