Курсовая работа: Проект литейного цеха стального литья автозавода мощностью 30000 тонн

z – длительность оборотов ковша;

m – количество форм, заливаемых из одного ковша, шт.

Количество ковшей необходимых для плавильного отделения равно:

![]() =1,3 шт.

=1,3 шт.

Принимаем два ковша .

![]() =1,3 шт.

=1,3 шт.

Принимаем два ковша .

4.1.4 Определение площади плавильного отделения

Площадь плавильного отделения определяется количеством рабочих мест, проездами и проходами.

Плавильное отделение располагаем в поперечном пролете, что обеспечивает удобное ведение плавки и доставки металла к формовочным участкам. Принимаем площадь плавильного отделения 1642 м2 .

4.2 Формовочное отделение

В формовочном отделении выполняются операции формовки, сборки, заливки, охлаждения и выбивки отливок, трудоемкость которых составляет до 60% от общей трудоемкости изготовления отливок. Технико-экономические показатели формовочного отделения, организация работы и выбор оборудования в первую очередь зависят от способа изготовления форм. Основными факторами, обеспечивающими выбор метода формовки, являются характер производства, масса, габариты и класс точности отливок, род металла, вид производственной программы и мощность проектируемого цеха. В проектируемом цехе применяется метод формовки в разовые песчаные сухие формы.

4.2.1 Анализ групп по массе и выбор метода изготовления форм

Технико-экономические показатели формовочного отделения, организация работы и выбор оборудования в первую очередь зависят от способа изготовления форм. Основными факторами, обеспечивающими выбор метода формовки, являются характер производства, масса, габариты и класс точности отливок, род металла, вид производственной программы и мощность проектируемого цеха. В проектируемом цехе применяется метод формовки в разовые песчаные сухие формы

В проектируемом цехе всю номенклатуру отливок целесообразно объединить в один технологический поток:

- отливки, массой 0…100 кг;

Таблица 4.3 – Методы изготовления литейных форм

| Группа литья по массе, кг | Способ изготовления |

| 0…100 | Литье в сырие песчано-глинистые формы |

4.2.2 Выбор оснастки для отливок по группам литья

Для каждой группы выбираем размер опок, с учетом коэффициента металлоемкости.

Габариты опок выбираем в зависимости от придельной массы отливки по группе. Данные заносим в таблицу 4.4.

Таблица 4.4 – Группы литья по массе и габариты опок

| Группа литья по массе, кг | Габариты опок, мм |

| 0…100 | 500х400х300 |

4.2.3 Выбор формовочного оборудования и расчет его количества

Для отливок массой 0 – 100 кг

- размер опок для данного потока: 500х400х300

- средняя металлоемкость формы Мср =0,3т.

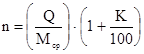

Количество форм на программу определяется по формуле:

;

;

где Q – мощность потока Q =30000 т.

К – процент брака К= 5%

![]()