Курсовая работа: Проект участка по производству газовых труб из поливинилхлорида методом экструзии

– ванна охлаждения (одна или несколько);

– тянущее устройство;

– счетно-маркирующее устройство;

– отрезное устройство;

– устройство для изготовления раструба;

– приемное устройство и упаковочный стенд;

– вакуумная система.

Из бункера композиция захватывается червяками и транспортируется в цилиндр экструдера. В процессе движения материал уплотняется, расплавляется, гомогенизируется. Экструдеры оборудованы системой вакуумной дегазации, при помощи которой образующиеся в процессе переработки газы отсасываются из материала, что способствует улучшению качества выпускаемых труб.

Расплавленный материал выдавливается через кольцевую щель головки в виде трубы. Заготовка трубы из головки поступает в калибрующее устройство, расположенное в вакуумной ванне. За счет вакуумного калибрования заготовка принимает размеры, определенные калибрующим устройством.

Одновременно с калиброванием происходит поверхностное охлаждение трубы. Для улучшения качества продукции и повышения производительности оборудования к калибратору и в вакуумную ванну охлаждения подводят воду с температурой 12 - 14 ºС. Далее труба поступает в последующие ванны охлаждения, количество которых определяется типом оборудования и производительностью линий (как правило, этих ванн три) [4].

Тянущее устройство обеспечивает отвод трубы с заданной скоростью. В основном применяются двухтраковые системы тянущих устройств [3]. Одна из ветвей регулируется по высоте в зависимости от диаметра труб.

Количество произведенной продукции определяется счетно-маркирующим устройством, которое обычно монтируется в блоке с тянущим устройством. Через каждый метр на трубу ставится метка с возможной информацией о качестве трубы и т.д.

В соответствии с ГОСТ или ТУ трубы выпускаются длиной 5,5 - 6,0 м. Они разрезаются на отрезки нужной длины при помощи отрезного устройства. При подаче сигнала зажимы каретки отрезного устройства охватывают трубу, за счет чего каретка с пилой движется вместе с трубой. Отрезается труба заданной длины, зажимы разжимаются, и каретка возвращается в исходное положение.

Трубы из ПВХ в основном выпускаются с раструбами. Для выполнения этой операции в линии предусматривается устройство для изготовления раструба. Для этого конец трубы разогревается и выполняется раструб. Готовые трубы сдаются на склад в пакетированном виде. Пакет формируется автоматически. Для этого предусматривается устройство, обеспечивающее разворот каждой второй трубы на 180 º [4]. Это обеспечивает равномерную укладку труб со сдвигом ряда труб на величину раструба. Длина трубы с раструбом составляет 5,5 м. Пакет труб имеет длину 6 м [6].

Формирование пакета производится в специальном приспособлении. Форма пакета обеспечивается деревянными рамками, устанавливаемыми в пазы приспособления.

При завершении формирования пакета сверху устанавливается планка и производится увязка каждой рамки с помощью металлической или ориентированной полипропиленовой ленты. Готовый пакет вынимается краном из пакетирующего устройства и транспортируется на место технологического хранения и затем на склад готовой продукции. Трубы должны соответствовать ГОСТ и ТУ и контролируются по признакам [4]:

– внешний вид и качество поверхности;

– размеры и овальность;

– предел текучести при растяжении и относительное удлинение при разрыве;

– изменение размеров при прогреве;

– удельная вязкость;

– стойкость к растрескиванию;

– температура размягчения по Вика;

– водопоглощение.

Кроме того, трубы подвергаются гидростатическим испытаниям.

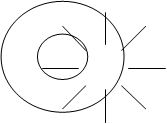

В данной работе предлагается новая конструкция теплоизолирующей трубы (см. рис. 1). Труба указанной конструкции предназначена для транспортирования горячих жидкостей. Эффективность разработанной [18] пластиковой трубы подтверждена на модельной установке. Полученные результаты испытаний позволили определить оптимальные геометрические параметры трубы. Проведенные расчеты теплопотерь в трубопроводе из теплоизолирующих пластиковых труб показали преимущества использования разработанной конструкции [18]. Применение таких труб позволяет значительно упростить технологию прокладки теплотрасс (отсутствие необходимости теплоизоляции труб), практически исключает ремонты и плановую замену труб, а также сокращает потери тепла в окружающую среду.

Рис. 1. Схема конструкции теплоизолирующей трубы

1.2. Выбор и краткая характеристика основного применяемого оборудования

Таблица 5