Курсовая работа: Проектирование модуля главного движения станка сверлильно-фрезерно-расточной группы

6Н81

6М12П

После большинства станочных операций проводятся слесарные операции (напильник, верстак), и, в некоторых случаях промывочные, а также контрольные. Предполагается все операции, кроме токарных выполнить на проектируемом станке.

1.4 Определение методов формообразования поверхностей

Методы формообразования поверхностей рассмотрим на примере детали-представителя.

Предполагается все операции, кроме токарных выполнить на проектируемом станке.

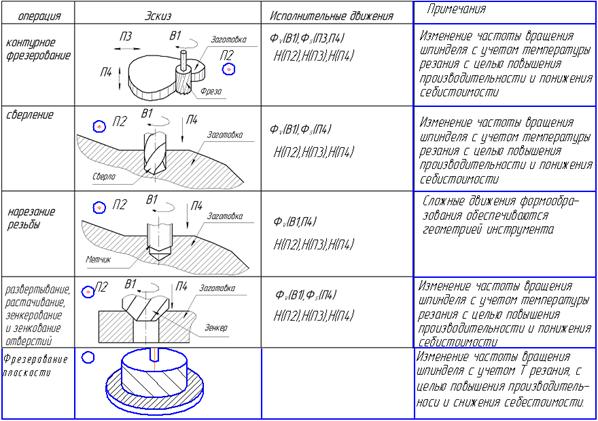

Наименования переходов, состав исполнительных движений, а также методы и схемы обработки поверхностей приведены в таблице 2.

Таблица 2

Основные схемы обработки и методы формообразования

2 Определение функциональных подсистем проектируемого

модуля и разработка его структуры

Станок должен обеспечивать более широкий диапазон частот с постоянной мощностью (постоянным моментом). В целом должен обеспечивать возможность работы на экономических скоростях резания для различных типов деталей, возможность быстрой переналадки в условиях гибкого производства.

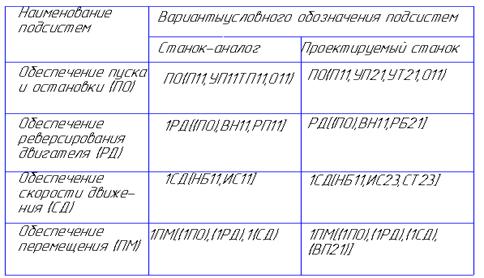

Таблица 3

Подсистемы обеспечения параметров исполнительных движений и их особенностей

Наименование подсистем2 уровня | Подсистемы 3 уровня | |

| наименование | обозначение | |

| Обеспечения пуска и остановки (ПО) | пуск | П |

| бесступенчатое ускорение | УБ | |

| бесступенчатое торможение | ТБ | |

| остановка | О | |

Обеспечения скоростидвижения (СД) |

настройка скорости бесступенчатая | НБ |

|

изменение скорости в процессе обработки | ИС | |

| стабилизация скорости | СТ | |

Реверсированиядвижения (РД) | ПО | |

| выбор направления | ВН | |

|

соответствия режимов с бесступенчатым изменением | РБ | |

Обеспеченияперемещения (ПМ) | ПО | |

| РД | ||

| СД | ||

| величины перемещения | ВП | |

Проектируемый мехатронный станок должен обеспечивать высокую точность переходов. Поэтому предлагается применить датчик температуры, чтобы контролировать изменение скорости резания в зависимости от изменения температуры резания. Для реализации работы подсистем НБ11 и СТ23 в целях повышения жесткости механической характеристики двигателя и точности регулирования применяется датчик скорости.

Интеллектуальная система с программно-адаптивным управлением ИС23. Разрабатываемый мехатронный станок будет иметь бесступенчатое регулирование ускорения (и торможения). Станок должен обеспечивать требуемые показатели качества, производительность обработки и требуемые параметры исполнительных движений. Для согласования скоростей и перемещений применим систему согласования параметров, определяющих скорость и величину перемещения (система СК 14). Для большей продолжительности работы резцов и предупреждения их преждевременного износа, а также для максимально возможной экономии энергии (продолжительность работы в станкочасах) станок должен обеспечивать во всех операциях работу на экономических скоростях резания.

Таблица 4.

Сравнительная характеристика функциональных подсистем для проектируемого мехатронного станка и для станка – аналога